Das Beste aus zwei Welten

Das neue Schäumverfahren Plastinum ist marktreif, das Linde und das Kunststoff-Institut Lüdenscheid entwickelt haben. Protec bietet eine Fertigungslösung.

Die nun serienreife Lösung Plastinum Foam Injection Moulding verbindet die Vorteile chemischer und physikalischer Schäumprozesse beim Spritzguss. So lassen sich erhebliche Material- und Gewichtseinsparungen erzielen.

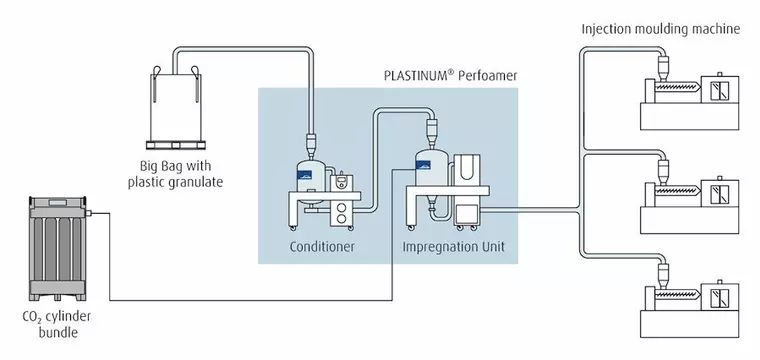

Beim Plastinum Foam Injection Moulding wird ein getrocknetes Kunststoffgranulat bereits vor der Zuführung in die Spritzgießmaschine unter Druck mit Kohlendioxid (CO2) beladen. Das Gas diffundiert dabei in das Granulat ein. Damit vereint das neue Verfahren die einfache Handhabung chemischer Schäumprozesse mit den positiven Effekten des physikalischen Schäumens.

Konkret verbessert das Verfahren die Produktqualität, indem es eine hohe dimensionale Stabilität und Funktionalität der Spritzgussteile gewährleistet. Verzug und Einfallstellen werden minimiert. Insbesondere lassen sich so selbst scherempfindliche Kunststoffe wie etwa langfaserverstärkte Thermoplaste (LFT-Granulate) sehr gut schäumen, weil die Polymere nicht beschädigt werden.

Bis zu 60 % Materialeinsparungen

Zudem sind auch bei geringen Wanddicken gute Schäumergebnisse und somit erhebliche Material-, Gewichts- und Energieeinsparungen möglich. Unter Laborbedingungen konnte beispielsweise der Verbrauch von Polycarbonat um bis zu 60 %, der von Polyamid GF30 um bis zu 16 % und der von Polypropylen mit mineralischer Verstärkung um bis zu 37 % gesenkt werden. Nahezu alle gängigen Polymere sind einsetzbar, einschließlich biobasierender und technischer Werkstoffe sowie Verbundmaterialien wie beispielsweise glasfaserverstärktes Polyamid. Gleichzeitig wird der Produktionsprozess schneller und flexibler, weil mehrere Spritzgießmaschinen gleichzeitig bestückt werden können.

Nicht zuletzt ermöglicht Plastinum Foam Injection Moulding erhebliche Kosteneinsparungen: Maschinen können kleiner ausgelegt und sowohl zum Schäumen als auch für den Kompaktspritzguss eingesetzt werden. Die Nachrüstung bestehender Anlagen ist problemlos möglich. Im Vergleich zu herkömmlichen physikalischen Schäumverfahren lassen sich die Investitionskosten um bis zu 60 % reduzieren und die Schäumkosten pro Bauteil beinahe halbieren. Der Einsatz des Verfahrens ist damit insbesondere für Schäumprozesse in den Branchen Automotive, Unterhaltungselektronik, Medizingeräte und Konsumgüter interessant.

Somos Profoamer für alle Spritzgießmaschinen

Die Fertigungslösung Somos Perfoamer – bei Linde unter dem Markennamen Plastinum Perfoamer erhältlich – des Systempartners Protec Polymer Processing ermöglicht es, das für das neue Verfahren erforderliche Prozessequipment problemlos in vorhandene Spritzgießanlagen zu integrieren. Sie umfasst alle Komponenten, um Kunststoffgranulat zu trocknen und zu temperieren, unter Druck mit CO2 anzureichern und anschließend einer beliebigen Spritzgießmaschine zuzuführen. Diese lässt sich in der Regel ohne weitere Modifikationen einsetzen.

Der auf der Fakuma gezeigte Somos Perfoamer ist für den mobilen Einsatz ausgelegt, leicht zu transportieren und kann problemlos gleichzeitig an verschiedenen Spritzgießmaschinen verwendet werden. Er setzt sich zusammen aus einem Konditionierer, in dem das Granulat getrocknet und anschließend temperiert wird, dem Autoklav, in dem es imprägniert wird, sowie der dazu gehörenden CO2-Versorgung und dem Pufferbehälter für das Material. Integrierte Fördergeräte transportieren das Material über die verschiedenen Stationen bis zur Spritzgießmaschine. Bedient und gesteuert wird der Somos Perfoamer zentral am Konditionierer. Die Industrie-4.0.-fähige Steuerung ist mit zahlreichen Schnittstellen ausgestattet. Sie lässt sich auch in eine Spritzgießmaschine integrieren und von dort bedienen.

Leicht skalierbare Lösung

Aufgrund seines modularen Aufbaus kann der Somos Perfoamer problemlos an veränderte Anforderungen angepasst und mit Hilfe zusätzlicher Komponenten erweitert werden. Dadurch lässt sich die Ausbringungsmenge einfach für unterschiedlich große oder mehrere Spritzgießmaschinen gleichzeitig skalieren.

Die Musteranlage am Messestand von Protec auf der Fakuma kann einen Durchsatz von bis zu 59 kg/h Polycarbonat oder bis zu 45 kg/h Polypropylen zur Verfügung stellen. Auf ihr werden auf einer Engel E-Victory 310/80 Spritzgießmaschine live Flaschenöffner aus wechselnden Polymeren gefertigt. Deren Schussgewicht beläuft sich auf 42 g. Da der Flaschenöffner noch mit einem Metalleinleger versehen wird, beträgt die Zykluszeit insgesamt 135 s.

Neben Linde und Protec zeigt auch das Kunststoff-Institut Lüdenscheid (KIMW) auf der Fakuma eine Musteranlage zum neuen physikalischen Schäumverfahren Plastinum Foam Injection Moulding, und zwar auf einer Spritzgießmaschine von Krauss Maffei.

sk

Passend zu diesem Artikel