Dosiert pulverförmige Stoffe in winzigen Mengen

Die Forschungsstelle des Kunststoff-Instituts Lüdenscheid hat ein Dosiersystem zur konstanten Minimalförderung von pulverförmigen Stoffen entwickelt.

Pulverförmige Stoffe wie Precursoren bei chemischen Prozessen sind nur schwer präzise sowie konstant zu fördern und auf wenige Gramm pro Stunde gezielt zu dosieren. Solche Feststoffe besitzen im Unterschied zu flüssigen oder gasförmigen Stoffen viele unerwünschte Eigenschaften, die eine exakte Förderung unter Atmosphärendruck und Vakuum nur schwer ermöglichen. Hierzu zählen die dem jeweiligen Feststoff zuzuordnenden spezifischen Stoffwerte wie etwa Schüttdichte, Korngröße sowie dessen Kompressionsverhalten und Dampfdruck.

Brückenbildung eine Herausforderung bei der Förderung von Feststoffen

Werden Feststoffe Druckkräften ausgesetzt, so entstehen hohe Querkräfte, die zu einer „Brückenbildung“ an den verdichteten Partikeln führen. Bei der Lagerung von Feststoffe – beispielsweise in Silobehältern – kann aufgrund der wirkenden Schwerkraft eine unbeeinträchtigte Förderung von Feststoffen nur durch den Einsatz von initialen Kraftstößen (Initialzündungen oder Bewegungs- und Vibrationselemente) ermöglicht werden, die eine Auflösung der Brückenbildung bewirken.

Übliche Massendurchflussmess- oder Regelsysteme bieten die Möglichkeit, Gase und Flüssigkeiten aufgrund ihrer Konsistenz durch Druckbeaufschlagung mengenmäßig exakt beizustellen. Sollen Feststoffe in vergleichbarer Weise mit derartigen Regelgeräten gefördert und dosiert werden, erfolgt entweder eine Lösung und Verflüssigung in Lösemitteln oder deren Erhitzung und Verdampfung. Bei beiden Alternativen werden schwerwiegende Nachteile in Kauf genommen, um insbesondere industrielle Prozesse zu unterhalten. Dazu zählen die Degradation des Feststoffes unter Wärmeeinwirkung, der Verbrauch von Lösemitteln und die Kontamination von Prozessen.

Pulverförmige Stoffe mit wenigen Gramm pro Stunde dosierbar

Die gemeinnützige KIMW Forschungs-GmbH hat daher für eine präzise Mengendosierung im Bereich von wenigen Gramm pro Stunde von zum Beispiel metallorganischen Pulvern ein Fördersystem entwickelt, das die beschriebenen Einschränkungen mit konstruktiven und fluidtechnischen Maßnahmen beheben kann. Die Entwicklung der Lüdenscheider umfasst die Lagerung, die Dosierung und den Transport von pulverförmigen Feststoffen unter Atmosphärendruck und Vakuum.

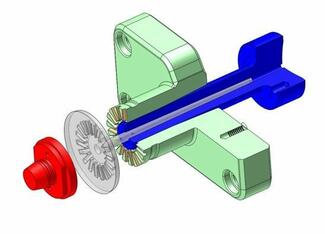

Prinzipiell wird bei dem Fördersystem der Transport durch mechanisch betriebene Schneckenelemente in vertikaler (Förderung aus dem Vorratsbehälter) und horizontaler (Dosierung) Richtung realisiert. Anschließend findet der Stofftransport aus dem Auftragskopf mithilfe eines fluidbasiertem Transportmediums (Gasstrom) statt. Eine diskontinuierliche Druckvariation unterbindet die Brückenbildung der Pulverpartikel in dem Vorratsbehälter. Die Dosiermengen bewegen sich im Bereich von 0,2 g/h bis zu 50 g/h. Aufgrund des modularen Aufbaus ist nahezu eine beliebige Skalierung der Fördermenge denkbar. Die möglichen Druckbereiche reichen vom Hochvakuum bis zum atmosphärischen Druck.

System öffnet die Tür für neue Materialentwicklungen

Die Förderung unterschiedlichster, chemischer Verbindungen ist durch eine Anpassung der mechanischen Komponenten darstellbar. Somit sind innovative chemische Prozesse und Materialentwicklungen möglich, wie diese beispielsweise bei der Fertigung von Halbleitern für vielfältige Industriezweige genutzt werden. Zusätzlich sind auch Anwendungen in der Medizintechnik, der Pharmaindustrie oder der Chemie denkbar.

sk

Passend zu diesem Artikel