Automatisch die beste Einstellung festlegen

Mit Hilfe eines neuen Tools von Sigma Engineering werden das optimale Bauteildesign und die besten Produktionsbedingungen schon vor dem Werkzeugbau ermittelt und gleichzeitig die maximale Profitabilität und Bauteilqualität gewährleistet. Sigmasoft Autonomous Optimization findet automatisch die besten Prozesseinstellungen, um festgelegten Anforderungen gerecht zu werden. Auf der Fakuma 2017 wird diese neue Technologie dem Fachpublikum vorgestellt.

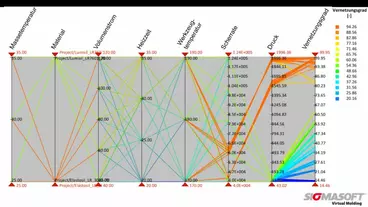

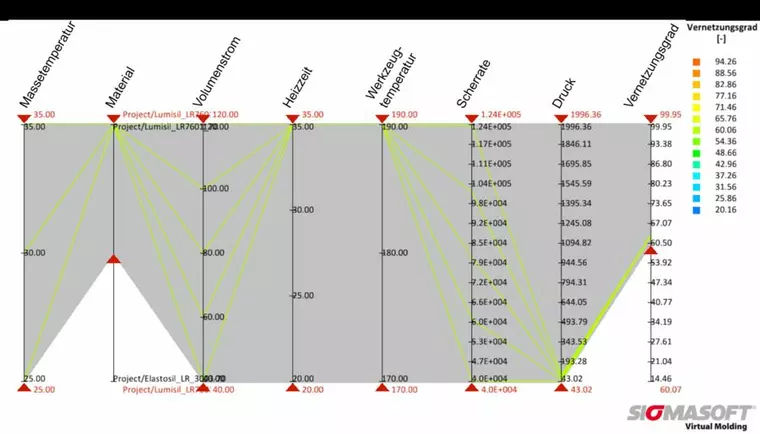

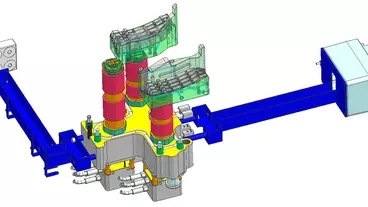

Auf der Fakuma 2017, die vom 17. bis 21. Oktober stattfindet, ist die Sigma Engineering GmbH Teil des Gemeinschaftstandes von GKV Tec Part. Dort stellt Sigma ihren neuesten Release Sigmasoft v5.2 vor, der eine virtuelle, vollautomatische Optimierung beinhaltet. Zusammen mit der ebenfalls neuen virtuellen DoE ist die Autonomous Optimization eine konsequente Weiterentwicklung der Sigmasoft Virtual Molding Technologie, um den Anforderungen moderner Spritzgießanwendungen gerecht zu werden.

Die Spritzgießverarbeitung befindet sich im Wandel. Der konventionelle Lösungsansatz von Trial-and-Error oder die Entscheidungsfindung rein basierend auf der Erfahrung Einzelner reichen nicht länger aus, um sowohl die Anforderungen an die Bauteilqualität als auch die Entwicklungstermine einzuhalten. Der Platz für Fehler schwindet zusehends. Spritzgießer müssen Bauteile, Werkzeuge und Prozesse so effizient und so schnell wie möglich auslegen. Nur dann können sie ihre Gewinnspanne aufrechterhalten.

Die Sigma Engineering GmbH hat diese Herausforderung verstanden und deshalb innerhalb ihrer Sigmasoft Virtual Molding Software eine neue Technologie entwickelt: Autonomous Optimization. Bei dieser Technologie können Verarbeiter ein bestimmtes Ergebnis einfordern, genauso wie sie es auch von ihren Mitarbeitern in der Produktion tun würden. Sigmasoft findet dann automatisch den besten Prozess um dieses Ergebnis zu erreichen.

Stellen sie sich das folgende Szenario vor: sie stehen am Beginn eines neuen Projektes, ein Bauteil soll mit verschiedenen Komponenten montiert werden, weshalb all Dimensionen in engen Toleranzen eingehalten werden müssen. Beim konventionellen Vorgehen würden Bauteil und Werkzeug basierend auf vorhergehenden Erfahrungen designt, das Werkzeug gebaut und abschließend in Maschinenversuchen versucht, die geforderten Maße zu treffen. Bei diesem Vorgehen kann viel schiefgehen. Die Zeit, das Prozessfenster an der Maschine zu finden, ist deshalb üblicherweise kurz und der Druck hoch. Im besten Fall werden schließlich Teile in der gewünschten Qualität produziert, doch der Prozess ist weder hinsichtlich Ressourcen wie dem Energieverbrauch noch der Zykluszeit optimiert.

Doch das Bild wandelt sich: schon während der Auslegung von Bauteil und Werkzeug können alle Modifikationen an einer virtuellen Spritzgießmaschine getestet werden. Und dank Autonomous Optimization kann diese virtuelle Spritzgießmaschine selbstständig eine Lösung für eine Fragestellung finden. So ist es beispielsweise möglich, einen minimalen Bauteilverzug zu fordern und die Maschine wählt selbstständig die richtigen Einstellungen.

Erstanwender beschreiben Sigmasoft Autonomous Optimization als "bahnbrechend" für den Spritzguss. "Dieses Werkzeug wird unsere Art zu produzieren verändern. Es wird nicht nur die Art und Weise verändern, wie wir neue Prozesse einrichten, sondern auch, wie wir unsere Werkzeuge auslegen", erklärt einer der Tester der neuen Technologie.

sl

Passend zu diesem Artikel

Mayer Kunststoff- und Lackiertechnik erzielt hohe Produktivität und ausgezeichnete Bauteilqualität mit Breitschlitzdüsen von FDU Hotrunner.