Temperieren nahe an der Kontur

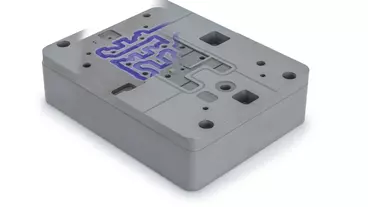

Die Temperierung der Werkzeuge stellt hohe Anforderungen beim Spritzgießen. Die Lösung: Werkzeuge mit konturfolgender Temperierung von Contura MTC.

Der Markt für spritzgegossene Kunststoffteile wächst in allen Branchen stetig. Gleichzeitig wächst aber auch die Komplexität der Kunststoffprodukte, da höhere Funktionsintegrität und strengere Vorgaben zur Maßhaltigkeit konstante Anforderungen der Produktentwickler darstellen. Komplexere Kunststoffprodukte sind allerdings viel schwieriger zu temperieren und haben längere Zykluszeiten.

Es gibt jedoch eine Lösung für dieses Problem: die konturfolgende Temperierung der Spritzgießformen. Um die Temperaturen auf der gesamten Formnestwand zu kontrollieren und überhitzte Bereiche – die sogenannten Hotspots – zu vermeiden, müssen die Formenbauer die Formen in einen effizienten Wärmetauscher verwandeln. Wasserkanäle sollten der Kontur des Teils in einem kurzen vertikalen Abstand folgen und gleichzeitig eine sehr niedrige Steigung aufweisen.

Der typische vertikale Abstand zur Kavitätsoberfläche für einen konturfolgenden Temperierkanal beträgt ein Viertel Zoll, und das gleiche Maß gilt für den Abstand zwischen den Temperierkanälen. Das ist aber einfacher gesagt als getan. Im Allgemeinen sind die Formnester komplexe 3D-Gebilde und die Spritzgießformen werden oft zusätzlich mit schmalen Rippenstrukturen verstärkt. Bohrtechnische Lösungen können hier keine befriedigende Lösung bieten. Löcher für Heber, Auswerferstifte und Untereinsätze geben den Kern- und Hohlblocksteinen das Aussehen eines Schweizer Käses. Es ist unmöglich, auf diese Weise ein effizientes Leitungsnetz für das Temperiermedium zu bilden.

3D-Druck erlaubt fast beliebige Konturen

Glücklicherweise sind heute Technologien verfügbar, mit denen sich konturfolgende Temperierkanäle herstellen lassen. Die bekannteste dieser Technologien ist der 3D-Druck. Stahlpulver oder Stahldrähte werden dazu Schicht für Schicht zu einem massiven Stahlblock verschweißt. Diese laserunterstützten oder geschweißten Konstruktionen können an jeder denkbaren Stelle eine beliebige Gestaltung mit Kühlbohrungen aufweisen. Da die Maße für Stahlbauteile, die auf dieser Technologie basieren, noch sehr eingeschränkt sind, sind 3D-gedruckte Einsätze derzeit meist von kleinerer Dimension. Die meistverwendete Stahlsorte für Spritzgießeinsätze im 3D-Druck ist Maraging 300 mit ausgezeichneter Zähigkeit und einer Härte von circa 52 HRC. Diese Stahlsorte ist sehr gut schweißbar und daher eine gute Wahl für den Einsatz in 3D-Druckmaschinen.

Maraging 300 ist auf der anderen Seite kein typischer Formstahl und der Mangel an Chrom und Kohlenstoff in diesem Stahl führt folglich zu einem Mangel an Carbiden. Diese kleinen, sehr harten Partikel geben den Standardformstählen wie H13 eine bessere Verschleißfestigkeit – besonders wichtig, wenn Harze mit Füllstoffen beim Spritzgießen verwendet werden. Dieser Nachteil gegenüber herkömmlichen Formenstählen sowie die relativ hohen Kosten für die Herstellung eines Kernblocks sind immer noch Hindernisse für eine breitere Akzeptanz im Formenbau.

An dieser Stelle kommt Contura aus Deutschland ins Spiel. Denn Contura arbeitet mit weiteren Technologien, die sich zur Herstellung von konturfolgend temperierten Formeinsätzen eignen. Technologien, mit denen in der Vergangenheit konturfolgende Temperierleitungen gebaut wurden, deren Marktdurchbruch jedoch nie stattgefunden hat.

Interessante Alternativen

Vakuumhartlöten sowie Diffusionsschweißen sind zwei hervorragende Möglichkeiten, um konturfolgend temperierte Formeinsätze zu fertigen. Diese beiden Fügetechniken können nahezu jede Stahlsorte verbinden, und dies öffnet ein weites Feld von Möglichkeiten. Der Formstahl wird auf mehrachsigen CNC-Fräsmaschinen nach einem CAD-Modell in Scheiben geschnitten. Dann werden die konstruierten Kühlkanäle – der Kontur des Formteils folgend und unter Berücksichtigung von Auswerfern und anderer Merkmalen – in die Scheiben gefräst. Zuletzt wird alles mit einem der oben genannten Verfahren wieder zu einem massiven Stahlblock zusammengefügt, so dass der gefügte Block ein konturfolgendes Leitungsnetz für das Temperiermedium beinhaltet.

Neben der Eigenschaft, standard- und pulvermetallurgische Stahlsorten zu verwenden, können die Fügetechniken beim Kostenvergleich mehr als gut mit dem 3D-Druck mithalten. Auch die möglichen Blockgrößen, die mit Fügetechniken hergestellt werden können, sind deutlich größer als beim 3D-Druck. Die Abmessungen für gefügte Einsätze betragen etwa 30 × 15 × 5 Zoll, während ein 3D-gedruckter Einsatz von 10 × 10 × 10 Zoll als riesig angesehen werden kann und bereits in Richtung der Grenze hinsichtlich der Einsatzgröße geht. Die Entwicklung schreitet allerdings schnell voran und für alle erwähnten Technologien werden in Zukunft größere Dimensionen möglich sein.

sl

Passend zu diesem Artikel