Schwerste Lasten mit Luft bewegen

Windturbinen, Rotorblätter und ganze Brückenpfeiler aus Beton werden auf Spezialtransportern an Land transportiert. Möglich machen das auch Luftfedern von Continental.

Um Schwerlasten sicher zu bewegen und an ihren Zielort zu bringen, sind besonders leistungsfähige Spezialanhänger und Transportmodule notwendig. Das gilt auch für den Transport von Rotorblättern in der kanadischen Provinz British Columbia. Auf einer Strecke von rund 1.100 km geht es vom kanadischen Küstenort Stewart quer durch die Berge Westkanadas. Die Fahrt über enge Bergstraßen und Pässe mit extremen Steigungen ist Teil einer mehr als einjährigen Vorbereitung eines der größten Transportprojekte der Region. Noch nie zuvor sind Turbinen und Rotorblätter in dieser Größenordnung durch diese Region bewegt worden, weshalb das Verkehrsministerium der Provinz eine vorherige Probeleerfahrt verlangte.

Für den eigentlichen Transport setzte das lokale Logistikunternehmen mehrere luftgefederte Pritschenauflieger von Goldhofer ein. Das Unternehmen aus dem bayerischen Memmingen ist weltweit einer der großen Anbieter für Sattelanhänger und Schwerlastmodule, die oft passgenau für die jeweiligen Sondertransporte gefertigt werden. Um die 60 m langen Rotorblätter aufnehmen zu können, wurde der Pritschenauflieger um drei ausziehbare Teleskopstufen verlängert.

Einzelne Achsen heben oder senken

"Man kann sich leicht vorstellen, wie groß die Kräfte sind, die auf die Luftfedern wirken, zumal bei Transporten mit großen Lasten", sagt Hans-Jörg Reinecke, der als Key Accounter den Bereich Nfz-Luftfeder-Erstausrüstung bei Continental betreut. Immerhin kommt der Pritschenauflieger in seiner europäischen Ausführung bei maximal 56 t Zuladung auf 12 t Last pro Achse. Entsprechend statteten Achsenhersteller lange Zeit ihre Produkte mit Blattfedern aus, die heute bei Sattelanhängern und Aufliegern nur noch selten eingesetzt werden. Hersteller wie Continental haben längst leistungsfähige Alternativen entwickelt. "Blattfedern benötigen zudem mehr Bauraum, vergrößern also die Achsabstände. Bei einem Schwerlastkonvoi über enge Straßen kann das zum Problem werden", betont Reinecke.

Mit Luftfedern lassen sich darüber hinaus einzelne Achsen des Sattelaufliegers – die sogenannten Liftachsen – heben oder absenken: eine übliche Praxis, um Reifenverschleiß, Achsdruck und damit Straßenhaftung und Kraftstoffverbrauch variieren zu können. "Hebt man die Liftachse an, wird der Reifenverschleiß reduziert und man schont Umwelt und Geldbeutel", sagt Reinecke.

Drei Module und 32 Achsen für 1.200 t

Windturbinen und Rotoren sind dabei noch vergleichsweise leichte Güter. Geht es um den Transport von großen Transformatoren, Baggern oder kompletten Brückenteilen, braucht es Schwerlastmodule, die Goldhofer in verschiedenen Varianten entwickelt und produziert. Je nach Verbindung der Module in sogenannten Schwerlastkombinationen lassen sich Lasten von 50 bis über 15.000 t bewegen.

In Kolumbien kamen zwei parallel geführte Schwerlastkombinationen mit jeweils drei Modulen und insgesamt 32 Achsen zum Einsatz, um einen 1.200 t schweren Schaufelradbagger zu verlegen. Vier Tage dauerte der Transport über die 32 km lange bergige Strecke, die bis zu 5 % Gefälle aufwies. Eine 18-achsige Schwerlastkombination desselben Typs kam auf die Straße, als es darum ging, 36 jeweils 700 t schwere Brückenpfeiler für die neue Küstenstraße auf der Insel La Réunion an ihren Bestimmungsort zu bringen.

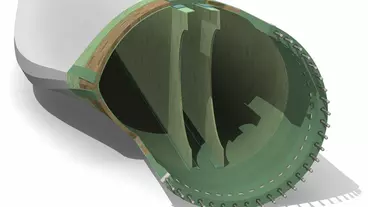

Die Kombination aus drei Schwerlastmodulen kam in der Ausführung 1 + 1/2 zum Einsatz. Dabei wird an jeweils einem Schwerlastmodul ein halbes Modul befestigt, um die Auflagefläche breit genug auszuführen.

pl

Passend zu diesem Artikel

Cannon Afros bietet neues Harz-Direktinfusionssystem zur schnelleren Fertigung von Rotorblättern für Windkraftanlagen.