Postprocessing der Messdaten direkt in der Messsoftware

Werth Messtechnik hat den Funktionsumfang seines Software-Moduls Formcorrect seiner Messsoftware Winwerth erweitert – etwa um Visualisierungsoptionen.

Beim Spritzgießen oder beim 3D-Druck treten prozessbedingt systematische Geometrieabweichungen der Produkte auf. Das Software-Modul Formcorrect ermöglicht eine Produktoptimierung mithilfe der weitgehend automatischen Korrektur des CAD-Modells. Durch die Prozessoptimierung mit häufig nur einer Korrekturschleife können die Entwicklungskosten deutlich reduziert werden. Mit Winwerth Formcorrect kann das CAD-Modell durch Postprocessing der Messdaten direkt in der Messsoftware korrigiert werden. Das fertige Werkstück liegt innerhalb der vorgegebenen Toleranzen.

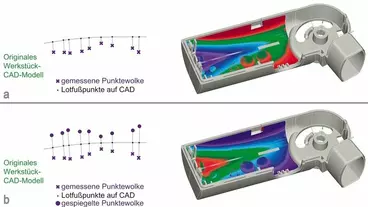

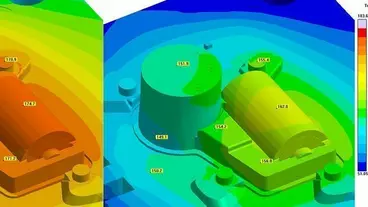

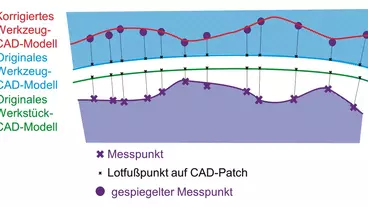

Nun wurde der Funktionsumfang ausgebaut. Die Erweiterung der Visualisierungsoptionen gewährt einen erhöhten Bedienkomfort. Zur Prüfung der Parameterwahl können vor der Korrektur die relevanten Messpunkte sowie die ursprünglichen und voraussichtlich verbleibenden Abweichungen dargestellt werden. Da die korrekte Ausrichtung der Messpunktewolke zum CAD-Modell Voraussetzung für ein gutes Korrekturergebnis ist, kann das Abweichungselement nun ebenfalls angezeigt und geprüft werden. Neben den Messpunkten können weitere Visualisierungsoptionen ein- und ausgeblendet werden. Mithilfe der Zylinder zur Punktselektion lässt sich die Auflösung der Korrektur prüfen. Die Pfeile innerhalb der Zylinder zeigen die jeweilige Abweichung und können für eine übersichtlichere Darstellung ebenfalls ausgeblendet werden.

In Messsoftware nicht funktionsrelevante Elemente ausschließen

In der erweiterten Version von Formcorrect lassen sich nicht funktionsrelevante Elemente wie Schriftzüge und Auswerferabdrücke von der Korrektur ausschließen. Bei der Berechnung des Abweichungselements können jetzt auch mehrere Messungen berücksichtigt werden, sodass sogar bei einer starken Prozessstreuung eine effiziente Korrektur mit geringen verbleibenden Abweichungen zum CAD-Modell möglich ist. Die Korrektur kann im Anschluss an die Parameterdefinition für alle gewünschten Patches durchgeführt werden. Die Trennung der beiden Prozesse ermöglicht eine bessere Übersicht über den Korrekturvorgang.

Neben dem Werkstück-CAD-Modell kann die Korrektur auch direkt am Werkzeug-CAD-Modell durchgeführt werden. Auch in diesem Fall werden zur Berechnung des Abweichungselementes die gemessenen Abweichungen des Werkstücks zum Werkstück-Modell an letzterem gespiegelt, da eine korrespondierende Fläche in beiden Modellen existiert. Es handelt sich um die Fläche, an der sich Werkstück und Werkzeug während des Spritzgießens berühren. Der Unterschied zwischen der Korrektur des Werkstück- und der des Werkzeug-Modells ist daher nur, ob das Material entfernt oder hinzugefügt werden muss. Ist beispielsweise das Werkstück zu breit, muss beim Werkstück Material entfernt, beim Werkzeug Material hinzugefügt werden.

sk

Passend zu diesem Artikel