Kiefel: Vakuumkaschieren mal anders

Kiefel zeigt mit dem Tailored-Blank-Lamination-Verfahren einen komplett neuen Ansatz im Bereich des Vakuumkaschierens.

Die Entwicklung hierzu begann bereits vor drei Jahren. Mit der Tailored-Blank-Technologie möchte Kiefel auch den hohen Qualitätsanforderungen von OEMs an die vermehrt dreidimensional ausgeprägten Bauteile gerecht werden. Das neue Verfahren soll dabei Folienkosten in Millionenhöhe einsparen, wie Kiefel betont - bezogen auf den Fahrzeugproduktionszeitraum.

Von der Theorie in die Praxis

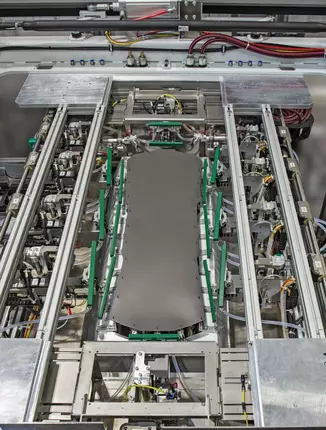

Kiefel hat das Verfahren bereits in einer hochautomatisierten Kaschiermaschine umgesetzt. Doch wie funktioniert dieses Verfahren genau? Ein Stapel von Folienzuschnitten, sogenannte Tailored Blanks, wird in einem Magazin zur automatisierten Aufnahme in der Maschine positioniert. Ein in die Vakuummaschine integrierter Roboter holt sich die spritzgegossenen Trägerteile in einer definierten Position ab - beispielsweise aus einem Paternoster. Einzelne frei im Raum verfahrbare, servomotorisch betriebene Achssysteme positionieren das Dekormaterial spannungs- und auszugsfrei auf dem Trägerteil. Im Anschluss erfolgt der Kaschierprozess. Im nächsten Schritt legt der Roboter die Bauteile präzise positioniert in die nächste Verarbeitungsmaschine, wie beispielsweise die Kantenumbuganlage, ein.

Ergebnis ist eine komplette Verarbeitungslinie. Aus dem Inputmaterial Trägerteil und Dekorzuschitt am Anfang der Linie entsteht völlig bedienerlos ein fertig kaschiertes und umgebugtes Bauteil. Ein weiterer Aspekt der neue TBL-Vakuumkaschieranlagentechnik, der die Stückkosten der Interieur-bauteile deutlich reduzieren soll.

Verfahrbahnkurve vom Greifer mittels CAD-Daten berechnen

Damit das neue Verfahren die entsprechende Kaschierqualität liefert, muss jeder einzelne Servogreifer ganz genau die ihm zugedachte gewünschte und programmierte Bahnkurve abfahren, um die Folie völlig auszugs- und stauchungsfrei an das Bauteil zu führen. Das ist die technologische Grundlage für den auszugfreien Kaschierprozesses und maßgebend für die hohe Produktqualität.

Basierend auf den CAD-Daten der Trägerbauteile nutzen die Kiefel-Entwickler die Abwicklung der Bauteiloberfläche als Basis für die spätere Verfahrbahnkurve des Servogreifers. Auf Basis dieser Daten wird die Verfahrbahnkurve automatisch errechnet und im Programm des jeweiligen Greifers abgelegt.

db

Passend zu diesem Artikel