Große Farbvielfalt aus dem Allgäu

Viele Farbwechsel, hoher Automationsgrad, Energieeffizienz, stabile Qualität – das sind die Herausforderungen für Mouldtec beim Spritzgießen.

Bei Produkten wie Einkaufswagen und Einkaufskörben für Supermärkte kommt es auf die individuelle Farbgebung an – dadurch fügen sie sich perfekt in das Erscheinungsbild einer Handelskette ein. Auf der Fertigungsseite muss der Spritzgießer flexibel auf die Wünsche der Kunden reagieren können – so wie Mouldtec. Das Unternehmen aus Kaufbeuren hat seine Fertigung mit einer großen Bandbreite an Krauss Maffei Maschinen und Automationslösungen optimiert.

Zu den Produkten von Mouldtec hat fast jeder schon einmal gegriffen – ohne dies zu wissen. „Wir fertigen alle Kunststoffbauteile, mit denen ein Einkaufswagen ausgestattet ist“, erläutert Geschäftsführer Christian Wagner. „Dazu gehören beispielsweise die komplette Griffeinheit, die Rollen oder der Kindersitz.“ Aber auch Einkaufskörbe werden bei Mouldtec produziert. Das Unternehmen gehört zur Wanzl Gruppe, dem weltweit größten Hersteller von Einkaufswagen mit Hauptsitz in Leipheim.

„Produkte für Wanzl machen den größten Teil unseres Portfolios aus“, sagt Wagner und fügt hinzu: „Darüber hinaus fertigen wir für Wanzl aber auch Kunststoffartikel für Ladeneinrichtungen und Regalsysteme. Darunter gibt es sehr viele Kleinteile, die teilweise sehr anspruchsvoll sind.“ Immer anspruchsvoller werden auch die Griffsysteme für Einkaufswagen. Wagner: „Früher war das einfach nur eine runde Stange mit einem Münzpfandsystem, heute können Halterungen für Scanner oder für einen Getränkebecher integriert sein.“

Kleine Losgrößen mit vielen Farbwechseln

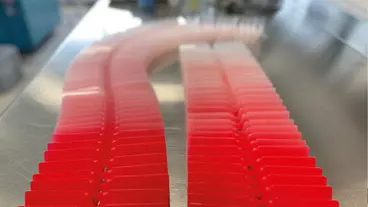

Die größte Herausforderung bei diesen Produkten ist jedoch die Farbgebung. „Der große Vorteil von Kunststoff ist, dass er durch die Farbe sehr gut individualisiert werden kann. Dadurch kann jede Firma Einkaufswagen erhalten, die perfekt zum jeweiligen Corporate Design passen“, erläutert Ewald Eger, Produktionsleiter bei Mouldtec. „Für uns heißt das in der Fertigung: kleine Losgrößen in Kombination mit vielen Farbwechseln. Wir müssen schnell und flexibel auf die Wünsche der Wanzl-Kunden reagieren.“ Dazu steht ein Maschinenpark mit knapp 70 Spritzgießmaschinen im Schließkraftbereich zwischen 250 und 8.500 kN zur Verfügung.

„Wir produzieren mit rund 150 Mitarbeitern im Drei-Schicht-Betrieb an fünf bis sieben Tagen pro Woche“, fasst Wagner zusammen. Dabei werden fast alle gängigen Thermoplaste verarbeitet, insgesamt 5.000 t pro Jahr. Das Unternehmen verfügt auch über einen eigenen Werkzeugbau. „Eine bestimmte Anzahl von Werkzeugen pro Jahr bauen wir selbst. Alles, was über unsere eigene Kapazität hinausgeht, wird extern beschafft“, führt der Geschäftsführer aus. „Darüber hinaus gibt es natürlich auch einen kontinuierlichen Bedarf, vorhandene Werkzeuge instand zu setzen und zu erneuern. So ist sichergestellt, dass die Mitarbeiter im Werkzeugbau immer ausgelastet sind.“

„Mouldtec entwickelt und fertigt ein sehr breites Spektrum an Kunststoffbauteilen und nutzt daher fast alle Maschinen und Technologien, die wir im Bereich Spritzgießen anbieten“, ergänzt Manuel von Varchmin, Vertriebs- und Serviceleiter für Süddeutschland bei Krauss Maffei. „Bei neuen Projekten bindet Mouldtec uns sehr früh in der Entwicklungsphase ein. Auf diese Weise können wir dann zusammen die optimale Fertigungslösung für das neue Produkt entwickeln.“

Investitionen in Automation

Eine immer wichtigere Rolle in der Fertigung spielt die Automation. „Wir investieren kontinuierlich in Automationslösungen“, sagt Eger. Inzwischen sind schon 80 % der Maschinen automatisiert. „Sobald die Maschine mit einem Roboter ausgestattet ist, muss der Mitarbeiter nicht mehr in die Maschinenfunktion eingreifen. Dann haben wir unser Ziel erreicht: einen kontinuierlichen, sauberen Prozess. Die Maschine läuft ununterbrochen, häufig 24 Stunden und länger.“

Der Einsatz der Roboter erhöht auch die Qualität der Bauteile, beispielsweise gibt es im Gegensatz zu werkzeugfallenden Teilen keine Schlagstellen mehr. Außerdem können die Mitarbeiter die Qualität besser und schneller kontrollieren, wenn die Bauteile vom Roboter ordentlich auf das Band abgelegt werden. Vor allem bei Systemen, die aus mehreren Teilen bestehen, zahlt sich die Automation aus. „Mit den Robotern montieren wir viele Komponenten direkt nach dem Spritzgießprozess“, erklärt Eger. „Die Einkaufskörbe erhalten beispielsweise ihren Henkel bereits an der Maschine. Später muss der Korb dann nur noch bedruckt werden.“

Bei der Automatisierung des Maschinenparks vertraut Mouldtec ebenfalls auf die Roboter von Krauss Maffei. „Wir haben vorwiegend Roboter der Baureihe LRX im Einsatz, außerdem noch zwei Industrieroboter der IR-Baureihe für komplexere Aufgaben. Bei der nachträglichen Automatisierung bereits vorhandener Maschinen kommen die Roboter nicht nur an Krauss Maffei Maschinen, sondern auch an Maschinen anderer Fabrikate zum Einsatz“, erläutert Wagner.

Eger lobt vor allem die Bedienungsfreundlichkeit der Automatisierungslösungen von Krauss Maffei: „Die Steuerung ist sehr übersichtlich, die Einrichter finden sich gut zurecht. Für uns ist es wichtig, dass unsere Mitarbeiter gerne mit den Robotern umgehen. Wenn die Einrichter Lust darauf haben, einen Roboter zu programmieren, dann können wir in den Leuten die Ideen wecken und das Unmögliche möglich machen. Bauteile, die sich nicht mit dem Roboter entnehmen, montieren oder handeln lassen – so etwas gibt es bei uns nicht.“

Vor allem bei den aufwendigen Automatisierungen kommt es darauf an, dass die Einrichter sehr gut mit der Steuerung vertraut sind. „Da unsere Roboter durchgehend von Krauss Maffei sind, kennt sich jeder mit dem Roboter an jeder Maschine aus, da gibt es keine Berührungsängste“, ergänzt Eger. „Wir haben sowohl Stand-alone-Systeme als auch integrierte Roboter, und unsere Einrichter können mit beiden Systemen sicher umgehen.“

Entscheidender Faktor Energieeffizienz

Ein weiterer entscheidender Faktor in der Fertigung bei Mouldtec ist die Energieeffizienz. „Der Faktor Energieverbrauch ist extrem wichtig für uns als Kunststoffverarbeiter, weil die Energiekosten einen starken Einfluss auf die Produktionskosten des Bauteils haben“, stellt Wagner fest. „Die Bluepower-Optionen der Krauss Maffei Maschinen helfen uns dabei, Kosten zu sparen und unsere Wettbewerbsfähigkeit zu erhalten.“ Im Rahmen der Bluepower-Initiative bietet Krauss Maffei beispielsweise Antriebe mit sehr hohem Wirkungsgrad, ein aktives Speichermanagement oder eine Vollisolierung des Plastifizierzylinders an. Mit einem speziellen Energie-Analyse-Tool kann der Energieverbrauch der einzelnen Zyklusphasen, aber auch der Peripheriegeräte, die an die Spritzgießmaschine angeschlossen sind, schnell und präzise bestimmt werden. Die beste Energieeinstellung kann mit dem Eco Button auf Knopfdruck innerhalb von wenigen Zyklen ermittelt und umgesetzt werden.

Produkte aus 100 Prozent Rezyklat

In Verbindung mit den zahlreichen Farbwechseln, die im Spritzgießbetrieb erforderlich sind, spielt die Verarbeitung von Rezyklaten bei Mouldtec eine wichtige Rolle. Denn bei jedem Farbwechsel fallen während des Anfahrens des Prozesses Bauteile an, die noch nicht den Vorgaben entsprechen. Eger ergänzt: „Hinzu kommt noch, dass wir kontinuierlich Bemusterungen und Versuche mit neuen Farben durchführen. Es hängt einerseits von der Farbe selbst ab, wie lange ein Farbwechsel dauert, andererseits vom Grundmaterial, vom Werkzeug und vom Heißkanalsystem.“

Die dabei anfallenden Bauteile werden eingemahlen und wiederverwendet. „Aus dem Material entstehen dann wieder neue Produkte wie beispielsweise der Einkaufskorb GT40 Eco, der zu 100 Prozent aus Rezyklat besteht“, so Eger. „Das APC-System an den Krauss Maffei Maschinen gewährleistet dabei auch dann einen stabilen Spritzgießprozess, wenn Viskositätsabweichungen im Rezyklat auftreten. Dadurch erreichen wir eine konstante Bauteilqualität.“

APC minimiert Prozessschwankungen

Mit der adaptiven Prozessregelung (APC) von Krauss Maffei ist die Spritzgießmaschine eigenständig in der Lage, einen stabil eingestellten Prozess auch dann konstant zu halten, wenn die Viskosität des Materials durch äußere Einflüsse verändert wird. Diese Änderungen werden in Form bestimmter Schlüsselparameter von der Maschine registriert. Durch die intelligente Auswertung dieser Prozessdaten passt die Maschine beispielsweise den Umschaltpunkt und das Nachdruckprofil an die aktuelle Schmelzeviskosität und den aktuellen Fließwiderstand im Werkzeug an.

Dies führt unter anderem dazu, dass deutlich geringere Schwankungen beim Formteilgewicht auftreten. Bei der Verwendung unterschiedlicher Farbmasterbatches kann sich das Fließverhalten der verarbeiteten Materialien ebenfalls verändern. Daher nutzt Mouldtec das APC-System sowohl bei der Rezyklatverarbeitung als auch bei der Verarbeitung von Neuware.

Petra Rehmet, Pressesprecherin Marke Krauss Maffei

Passend zu diesem Artikel

Die neue Dispersion Rowapurge erlaubt ein effektives und schonendes Spülen der Dosiersysteme und beschleunigt damit den Farbwechsel am Extruder.