Endlosspritzgießverfahren bindet Extrusion ein

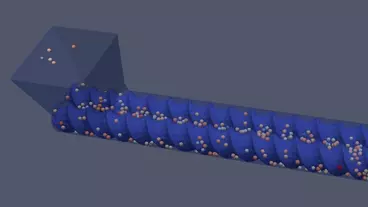

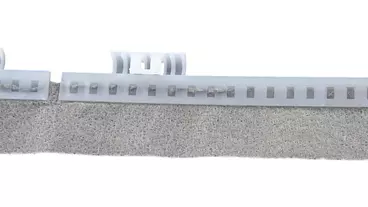

Der Lübbecker Kunststoffverarbeiter Alhorn kombiniert beim neuen Endlosspritzgießverfahren Leanline das Spritzgießen mit Extrusion und Laser.

Das Endlosspritzgießverfahren von Alhorn ist speziell ausgerichtet auf die Kombination von Kunststoff mit einem anderen Material wie beispielsweise Vlies oder Netzgewebe. „Generell ist dieses Verfahren sehr vorteilhaft für Kunden, die Produkte mit Vlies oder Gewebe produzieren“, sagt André Bosse, Leiter Projektmanagement bei Alhorn. Beide Elemente werden hierbei dauerhaft miteinander verbunden und anschließend von einer Laserschneidmaschine veredelt. Als Beispiel lassen sich etwa Heftbänder oder Griffe von Netzjalousien nennen. Die Einsatzbereiche sind jedoch vielfältig.

Endlosspritzgießen auch für dreidimensionale Teile

Die Vorteile des Spritzgießverfahrens sind insbesondere die hohe Präzision und Reproduzierbarkeit. Zudem lassen sich problemlos dreidimensionale Teile herstellen. Allerdings war dieses Verfahren bis dato nicht endlos durchführbar und wenig flexibel, da für jedes Teil ein eigenes Werkzeug oder ein eigener Werkzeugeinsatz existieren musste.

Die Extrusion hingegen setzt auf modulare „Alleskönner“, also Werkzeuge, die verschiedene Bauteile fertigen können. Somit wird mit hoher Flexibilität und wenig Aufwand produziert. Außerdem wird eine kontinuierliche Prozessanlage für eine hohe Durchlaufzahl eingesetzt und der Personalbedarf ist äußerst gering. Der Nachteil dieser Verfahrenstechnik: Es können lediglich zweidimensionale Teile hergestellt werden.

Alhorn hat deshalb die Vorteile beider Verfahrenstechniken miteinander verbunden. Zusätzlich hat der Kunststoffexperte einen Tischlaser am Ende der Anlage integriert, sodass die Teile direkt nach dem Spritzgießprozess inline konfektioniert werden können. Die Produkte werden damit entsprechend der individuellen Bedürfnisse der Kunden veredelt.

Ein entscheidender Nutzen dieser Technologiekombination ist, dass nur ein Spritzgießwerkzeug erforderlich ist, um flexibel und dreidimensional verschiedene Längen eines Artikels herzustellen. Außerdem werden mehrere Arbeitsschritte miteinander vereint, sodass die Produktionsgeschwindigkeit und -kapazitäten im Vergleich zum konventionellen Spritzgießen erhöht und die Werkzeugkosten reduziert werden.

sk

Passend zu diesem Artikel