Dosiermaschine in der Cloud

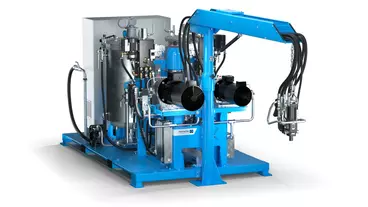

Eine neue Software verbindet Dosiermaschinen von Hennecke mit einer Cloud im Internet of Things (IoT). Das eröffnet neue Möglichkeiten der Maschinensteuerung.

Henneckes neue Steuerungssoftware Foamatic nutzt alle Möglichkeiten der Digitalisierung und verbindet die Hochdruck-Dosiermaschinen der nächsten Generation mit dem Internet of Things (IoT) und sammelt zwecks Analyse zahlreiche Daten in einer Cloud. Ziel ist, damit die Produktionsprozesse bei der PUR-Verarbeitung zu optimieren. Unter der Bezeichnung Foamatic-IoT bietet Hennecke den Anwendern damit neue Möglichkeiten zur Effizienzsteigerung und Kostensenkung bei der Verarbeitung von Polyurethan.

Werden moderne Geräte mit dem IoT verbunden, können sie Betriebszustände per Push-Meldung auf eine App melden und lassen sich hierüber aus der Ferne gezielt steuern. Diese Vernetzung von Geräten bietet auch beim Betrieb von Spezialmaschinen der Industrie neue Möglichkeiten: von der Datenanalyse über die Produktionsoptimierung bis hin zur vorausschauenden Wartung. Beispiel: Die PUR-Hochdruckdosiermaschinen der Next-Gen-Baureihe von Hennecke können eine Push-Meldung senden, wenn der Tagesbehälter nachgefüllt oder ein Bauteil demnächst ausgetauscht werden muss.

Steuerungssoftware mit IoT-Anbindung

Um den aktuellen Anforderungen gerecht zu werden und die Maschinensteuerung zukunftssicher zu gestalten, hat Hennecke die Steuerungssoftware Foamatic für seine Next-Generation-Dosiermaschinen von Grund auf neu entwickelt. Die Steuerung besteht aus einer Benutzerschnittstelle und der speicherprogrammierbaren Steuerung (SPS). Zusätzlich ist ein WLAN-Zugang und eine IoT-Anbindung integriert, um nicht nur die Bedienung zu erleichtern, sondern auch eine erweiterte Speicherung und Auswertung relevanter Maschinendaten zu ermöglichen.

Dieses Funktionsspektrum der Foamatic-IoT Steuerung ist bei ausgewählten Dosiermaschinen bereits serienmäßig integriert. Somit können Hennecke-Kunden auch zu einem späteren Zeitpunkt jederzeit entscheiden, ob sie die Vorteile der digitalen Welt nutzen möchten oder nicht.

Einfache Bedienung über grafische Oberfläche

Das Bedienfeld besticht durch modernes, grafisches Design und intuitive Bedienung. Der Anwender hat alle relevanten Daten stets im Blick, ein durchdachtes 3-Klick-Menü führt ihn schnell in jedes Detailmenü. Darüber hinaus lässt sich die Dosiermaschine nicht nur über das integrierte 12-Zoll-Display steuern, sondern via WLAN auch mit anderen Geräten vernetzen. So kann die Bedienung auch über ein Smartphone oder Tablet erfolgen, oder die Daten werden auf einem großen Monitor mit Netzwerkanbindung visualisiert.

Bei der Steuerung legte Hennecke Wert auf die Einbindung seines Blue Intelligence Systems zur effizienteren Nutzung von Rohstoffen und Energie. Dazu gehören Funktionen wie Standby-Timer, eine neue Pumpensteuerung, Vorlaufzeiten, Temperatursteuerung und vieles mehr, mit dem die Einstellungen an die individuellen Bedürfnisse angepasst werden können.

IoT-Daten bieten hohe Informationstiefe

Einen großen Vorteil bietet die große Informationsmenge und -tiefe, da zahlreiche Produktionsdaten der Sensorik der Hochdruck-Dosiermaschinen gesammelt und sicher auf einer Cloud-Plattform gespeichert werden können. Durch die Speicherlösung können nicht nur wie bisher die Informationen zu den letzten 100 Schüssen abgerufen werden, sondern Daten über den gesamten Produktionszeitraum, was ein viel genaueres Bild über Produktion und Produkte, Maschinenverfügbarkeit und Prozesse, Energie- und Materialverbrauch sowie Wartung und Instandhaltung ermöglicht.

Dosiermaschine sendet Push-Nachricht

Weitere Unterstützung bieten die Sofortbenachrichtigungen, mit denen die Maschine dem Bediener per Push-Nachricht spezifische Betriebszustände mitteilen kann. „Die Speicherung in der Cloud macht die gesamte Produktion transparenter und zuverlässiger. Zudem lassen sich alle Daten unabhängig von Zeit und Ort abrufen und analysieren. So kann sich der Produktionsleiter jederzeit über das Dashboard einen Überblick über die Maschinen verschaffen und hat damit Zugriff sowohl auf die Live-Daten der aktuellen Produktion als auch auf alle bisherigen Produktionsdaten“, berichtet Alexander Peters, Director Engineering & Development bei Hennecke und verantwortlich für die Entwicklung der Software. Dies ist ein enormer Vorteil, nicht nur für Unternehmen mit mehreren Produktionsstandorten. Zudem ist das System zukunftsfähig und für den späteren Einsatz von KI und maschinellem Lernen vorbereitet.

Informationen jederzeit und überall verfügbar

Das IoT-Dashboard, also die Benutzeroberfläche, zeigt alle aktuellen und historischen Produktionsdaten an und macht sie vergleichbar und analysierbar. Dazu gehören beispielsweise Rohstoffverbrauch, Energieverbrauch, Tankfüllstände, Wartungsintervalle oder Gut- und Schlechtteilezähler sowie etwaige Störmeldungen. So lassen sich Produktionsprozesse überwachen, optimieren und effizienter gestalten.

Alle Prozessdaten werden kontinuierlich in die Cloud übertragen und können über verschiedene Filter selektiert und zusammengestellt werden. So lässt sich zuverlässiger planen, etwa wenn die Daten anzeigen, dass Filter gereinigt oder ausgetauscht werden müssen. Das trägt dazu bei, Maschinenstillstände zu reduzieren und das Ersatzteilmanagement zu optimieren. „Ein großer Vorteil ist, dass alle Daten miteinander verknüpft und in Beziehung gesetzt werden können. Dies ist ein wichtiger Schritt in Richtung Predictive Maintenance“, so Jens Winiarz, Senior Director Sales Metering & Composites.

Datensicherheit hat oberste Priorität

Die Hennecke Cloud Services berücksichtigen höchste Sicherheitsstandards für sensible Nutzerdaten. Als IT-Partner konnte Hennecke ein führendes deutsches Unternehmen gewinnen, dessen Infrastruktur zertifiziert ist und das mit AWS (Amazone Web Service) einen zuverlässigen Partner für sichere Cloud-Anwendungen hat.

Die Datenspeicherung erfolgt auf Basis der DSGVO, die Verarbeitung unterliegt dem Cybersecurity-Standard ISO 27001 und das Zugriffsmanagement entspricht den Anforderungen der National Institutes of Standards and Technology (NIST). „Ganz wichtig ist, dass der Kunde alleiniger Eigentümer und Nutzer der Daten ist“, bekräftigt Alexander Peters. „Über das sichere Cloud-System hat er jederzeit über die Netzwerkanbindung alleinigen Zugriff auf seine Daten, niemand sonst kann sie sehen oder abrufen.“

Kostenloser Testzugang bei neuen Dosiermaschinen

Alle Hochdruck-Dosiermaschinen der neuen Generation ab der Highline MK2-Plattform sind für die Verwendung von Foamatic-IoT vorbereitet. Die Nutzung ist für den Kunden denkbar einfach. Zur Markteinführung der neuen IoT-Welt hält Hennecke ein Angebot bereit: Für einen Zeitraum von sechs Monaten können Kunden das IoT-Angebot kostenlos selbst testen und erhalten uneingeschränkten Zugriff auf alle zur Verfügung stehenden IoT-Funktionen. „Darüber hinaus bauen wir das Angebot aus und entwickeln weitere Anwendungen und neue Pakete, zum Beispiel im Bereich Predictive Maintenance oder ESG“, berichtet Christian Zahn, der bei Hennecke für den Customer Value Service verantwortlich ist.

Kurzum: Die neue Foamatic Software bietet dem Anwender neben einer intuitiven Maschinensteuerung mit WLAN-Integration zusätzliche Funktionen und eine IoT-Anbindung. Damit ist die neue Generation der Dosiermaschinen fit für Industrie 4.0. und bietet bisher zahlreiche Möglichkeiten der Prozessoptimierung.

Dank einer kontinuierlichen Datenerfassung und Speicherung auf einer sicheren Cloud-Plattform ergeben sich neue Einblicke in die Produktionsprozesse und damit zahlreiche Analysemöglichkeiten. Das verbessert nicht nur die Produktionsqualität, sondern ermöglicht gleichzeitig Einsparungen beim Rohstoff- und Energieverbrauch – ein großer Vorteil für alle PUR-Verarbeiter. mg

Passend zu diesem Artikel

Mit der „Topline MK2“ präsentiert Hennecke die Spitzenklasse seiner neuen Dosiermaschinen. Modulare Systeme bieten mehr Flexibilität bei der PUR-Verarbeitung.

Zum Jahresbeginn startete Hennecke, Hersteller für die Polyurethan-Verarbeitungstechnik, die Produktion der neuen Dosiermaschine Highline MK2.

Hennecke CEO Thomas Wildt verrät, wie er die Prozesse bei Hennecke deutlich effizienter macht und welche PUR-Dosiermaschinen er auf die K-Messe mitbringt.