Circular Economy: Verarbeitung von Naturwerkstoffen als Lösung

In der angespannten Marktsituation setzt die Wittmann Gruppe neben der Digitalisierung auch auf Circular Economy und die Verarbeitung von Naturwerkstoffen.

Die Wittmann Gruppe spürt den Gegenwind, den der wirtschaftliche Abschwung vor allem der Automobilindustrie erzeugt – und setzt wie die Wettbewerber am Markt auf Digitalisierung und Circular Economy, und hier vor allem auf die Verarbeitung von bio-basierten Naturwerkstoffen.

„Diese Entwicklung hatte ich längst erwartet, insofern trifft sie uns nicht unvorbereitet“, sagte Michael Wittmann, Geschäftsführer der Wittmann Kunststoffgeräte, auf der Pressekonferenz des Unternehmens am ersten Messetag auf der K 2019. „Der Abschwung ist mehr oder weniger in allen Märkten zu verzeichnen – mit Ausnahme der USA, wo wir ein leichtes Plus haben. Negativ ist die Entwicklung vor allem in Deutschland, und zwar verursacht durch die starke Abhängigkeit vom Automotive-Markt. Die großen Tier-1-Zulieferer investieren derzeit fast gar nicht mehr.“

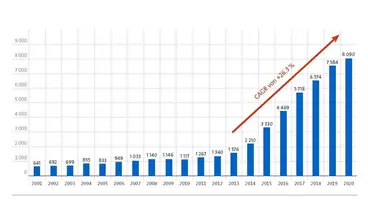

Daher erwartet die Wittmann Gruppe im laufenden Geschäftsjahr, das Ende Dezember endet, ein Minus von 11,2 % beim Umsatz. Dennoch zeigte sich Wittmann nicht völlig pessimistisch: „Im Gegensatz zu den ersten Monaten des Jahres, als die Nachfrage sehr schleppend war, gibt es aktuell jeden Monat ein Auf und Ab. Im Moment sind wir ganz zufrieden.“

Politische Unsicherheiten machen Ausblick schwierig

Einen Ausblick auf das nächste Geschäftsjahr bezeichnete er als „sehr schwierig“. Er geht derzeit von „einem kleinen Minus im Vergleich zu 2019“ aus, da das Backlog aus den Auftragseingängen dieses Jahres nicht sehr groß sein werde. „Die politischen Unsicherheiten sind im Moment sehr groß. Und die Märkte werden nicht zuletzt durch die Tweets von US-Präsident Donald Trump beeinflusst. Wenn er über Social Media Strafzölle auf Import-Fahrzeuge androht, dann hat dies sofort negative Auswirkungen auf die deutsche Automobilindustrie und auf deren Investitionsverhalten – und somit auch auf uns als Maschinenbauer.“

Dennoch investiert die Wittmann Gruppe weiterhin. So wird bis Ende des Jahres am Standort in Kottingbrunn ein neues dreistöckiges Bürogebäude für die Bereiche Technik, Produktion, Personalwesen und Qualität fertiggestellt. Auf EU-Ebene wurden im Frühjahr dieses Jahres neue Gebäude bei den Tochterunternehmen in Frankreich und Italien eröffnet.

Innovationsthemen Circular Economy und Digitalisierung

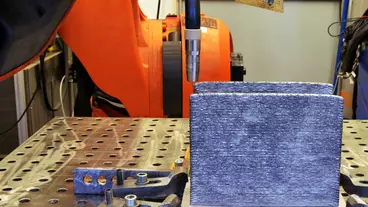

Ähnlich wie die Wettbewerber am Markt setzt das Unternehmen auf die Innovationsthemen Circular Economy und Digitalisierung. Beide Themen spielt die Wittmann Gruppe auf der K 2019 mit neuen Produkten und Kooperationen. So ist auf dem Stand von Wittmann Battenfeld eine Ecopower Combimould Spritzgießmaschine zu sehen, auf der Kosmetiktiegel aus dem Naturwerkstoff Zeroplast free des österreichischen Werkstoffherstellers Zeroplast gefertigt werden.

Der bio-basierte Naturwerkstoff ist nicht nur recyclebar, bio-kompatibel, frei von Gentechnisch Veränderten Organismen (GVO) und chemischen Additiven, sondern erfüllt laut Wittmann auch sämtliche Wünsche und Anforderungen der Industriekunden. Dazu zählen neben den bereits genannten Kriterien die industrielle Serienproduktion im Spritzguss, positive Werte in der Umweltbilanz, eine bio-basierte Barriereschicht für Kosmetik und Lebensmittel sowie Wettbewerbsfähigkeit bei Preis, Prozessen und Qualität. Die Inhaltsstoffe von Zeroplast free stehen nicht in Konkurrenz mit der Tierfutter- oder Nahrungsmittelproduktion.

Verarbeitung von Naturwerkstoffen: Kooperation mit Forschungseinrichtungen

Möglich gemacht wurde die Entwicklung durch das Know-how von Wittmann Battenfeld und Buzek Plastic Polen in Spritzguss und Verfahrenstechnik, die Kooperation mit führenden Forschungseinrichtungen, Universitäten und einem preisgekrönten EU Horizon 2020 Projekt unter der Führung von Fraunhofer ISC und Fraunhofer IWKS sowie durch die Materialentwicklung von Zeroplast für Zeroplast free. Auf Grund der Chargen-Schwankungen von Naturstoffen waren unter anderem Neuentwicklungen in der Programm- und Prozesstechnik notwendig.

Wittmann und Zeroplast waren sich von Anfang an einig, dass man auf der K 2019 kein Konzept, sondern eine fast marktreife Lösung präsentieren wollte. „Während des gesamten Entwicklungsprozesses haben wir uns auf jene Anforderungen unserer Industriekunden konzentriert, die für einen Einsatz unter realen Wettbewerbsbedingungen maßgeblich sind“, so Wittmann. „Das ist uns gelungen. Nachhaltig sind Lösungen nur dann, wenn sie auch in großen Stückzahlen in den Markt gebracht werden. Das schaffen nur integrierte, intelligente und kosteneffiziente Kombinationen aus Werkstoff und Produktion“.

Produkte komplett aus Naturwerkstoff

Auf der K 2019 zeigt Wittmann Battenfeld auf dem Stand mit dem aus lediglich drei Inhaltsstoffen bestehenden bio-basierten Compound Zeroplast free die Herstellung von Kosmetikverpackungen. Auf der Mehrkomponenten-Maschine Ecopower 240/1100H/130L Combimould werden Kosmetiktiegel und Deckel aus dem komplett auf Naturmaterialien basierenden Werkstoff hergestellt, der ohne Verlust der materialtechnischen Eigenschaften recycelbar ist.

Der Tiegel wird mit dem Hauptaggregat der Maschine, der andersfarbige Deckel mit dem L-Aggregat gespritzt. Die Maschine ist mit einem vollintegrierten Wittmann Roboter W842 pro ausgestattet, der ein rundes Papierlabel aus zertifiziertem Cradle-to-Cradle-Papier aus einem Magazin entnimmt und schließseitig für den Tiegelboden einlegt. In weiterer Folge entnimmt der W842 pro die Teile von der Düsenseite und übergibt die Tiegel an einen Roboter der Type W818, der sie in eine Schraubstation legt. Der W842 pro bringt die Tiegeldeckel in die Schraubstation ein, wo sie mit den Tiegeln zusammengefügt und abgelegt werden.

Der vorangegangene In-Mold-Labelling-Prozess reduziert die Komplexität der Werkstoffe im Packmittel. Die Verwendung des Papierlabels sorgt für effiziente Recycling Prozesse, und ermöglicht damit eine kreislauffähige und nachhaltige Dekoration der Packmittel. Dazu Michael Wittmann: „Nachhaltige Lösungen dürfen kein Verzicht sein. Sind sie schlechter oder weniger attraktiv, werden sie sich auch nicht durchsetzen.“

Bessere Umweltbilanz als gängige Werkstoffe aus Kunststoff

Der Werkstoff Zeroplast free weist laut Streamlined Life Cycle Assessment (LCA) pro Kilogramm in den meisten untersuchten Wirkungskategorien eine deutlich bessere Umweltperformance als gängige Werkstoffe aus Kunststoff auf. Der Werkstoff wird aus nachwachsenden und aus mineralischen Rohstoffen (renewable and mineral sources) hergestellt werden, nach Gebrauch wiederverwertbar (recyclable) und bei unsachgemäßer Entsorgung (littering) in der Natur abbaubar (decomposable) sein, um negative Auswirkungen wie toxische Stoffe oder Mikroplastik zu vermeiden. Zeroplast entwickelt und produziert am Standort Polen nachhaltige Packaging Lösungen und Compounds.

Sabine Koll

Passend zu diesem Artikel

Das Europäisches Patentamt meldet: Die Patentanmeldungen im 3D-Druck wachsen achtmal schneller als der Durchschnitt aller Technologiebereiche