Was bedeutet 'Dosierung' beim Spritzgießen?

Folge 1 - Mo erklärt: Die Aufgabe des Dosierens ist, zwei oder mehr Komponenten im richtigen Verhältnis zusammenzubringen.

Einer der unschlagbaren Vorteile von Kunststoffen ist ihr variables Eigenschaftsprofil. Mit Zuschlagstoffen und Additiven lassen sich passend zur geplanten Anwendung die Eigenschaften gezielt einstellen. Seien es mechanische Eigenschaften, chemische Beständigkeit oder natürlich die Farben.

Die Kehrseite dieser Medaille ist, dass es aufgrund der enormen Vielfalt an Materialien für die Rohstoffindustrie zunehmend unwirtschaftlich wird, allen Wünschen der Kunden gerecht zu werden; zumal wenn die benötigten Einzelmengen immer kleiner werden. Denn die Verarbeiter stehen vor dem Problem, die Wünsche ihrer Kunden nach neuen, immer schneller wechselnden Produkten in kürzester Zeit zu erfüllen. Die dafür benötigten Materialmischungen können sie entweder fertig konfektioniert (Compound) beziehen oder sich selbst zusammenstellen.

Fertige Compounds können wegen eventuell fälliger Mindermengenzuschläge unwirtschaftlich sein. Zudem sind kurzfristige Änderungen der Zusammensetzung nur eingeschränkt möglich.

Mehr Flexibilität bietet hingegen die Materialaufbereitung im Haus. Hierfür stehen zwei Optionen zur Wahl: die zentrale Herstellung (manuell oder automatisiert) oder die direkte Aufbereitung auf der Maschine (automatisiert). Voraussetzung ist allerdings, dass die Rezepturen exakt eingehalten werden, das heißt beim Dosieren der einzelnen Komponenten peinlich genau auf die Vorgaben geachtet wird.

Bei der manuellen Aufbereitung werden die Komponenten einzeln von Hand abgewogen und zusammengeführt. Vordergründig spricht nichts gegen diesen Weg. Zu berücksichtigen sind aber einige, teils gravierende Nachteile. So können beim internen Handling Materialverluste und Entmischungsprobleme auftreten. Die benötigte Gesamtmenge richtig abzuschätzen ist meist schwierig. Bei Fehlern in der Rezeptur können große Mengen Ausschuss entstehen.

Bei der automatisierten Materialaufbereitung auf der Maschine überwiegen hingegen die Vorteile. Die Materialaufbereitung kann hier auftragsbezogen und kurzfristig erfolgen, Rezepturänderungen sind einfach und schnell umgesetzt, Resultate sind schnell sichtbar. Verbleibende Restmengen fallen dabei meist nur minimal an. Zudem sind die Rezepturen leicht zu wiederholen.

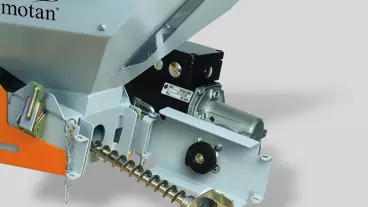

Generelle Aufgabe des Dosierens ist es, zwei oder mehr Komponenten im richtigen Verhältnis zusammenzubringen. Diese können als Granulat, Pulver, Paste oder Flüssigkeit vorliegen. Unabhängig von der Materialform sind einige Grundprinzipien zu betrachten. So beruht etwa das grundsätzliche Verfahrensprinzip eines Dosiergerätes darauf, dass ein "Dosierorgan" das zu dosierende Material einem Vorratsbehälter entnimmt und einer Sammelstelle übergibt. Das Dosierorgan ist die Einrichtung, mit der die Komponenten abgemessen werden. Ihm kommt eine besondere Bedeutung zu, denn davon hängt zum großen Teil das Dosierergebnis ab.

Welches Dosierorgan geeignet ist, hängt von der "Schüttgutspezifikation", also von der Materialform und den Materialeigenschaften ab. Beim Spritzgießen kommen in erster Linie Dosierorgane für Feststoffe infrage. Das heißt, unter Materialform sind vorwiegend Granulate und Mikrogranulate sowie Pulver zu verstehen.

Mit Materialeigenschaften ist insbesondere das Fließverhalten gemeint. Pulver kann etwa rieselfähig sein, fluidisierbar oder haftend. Granulat kann hart oder plastisch verformbar sowie bruchempfindlich sein. Mahlgut weist meist eine unregelmäßige Struktur auf und hat oft einen höheren Staubanteil.

Als universelle Dosierorgane gelten Dosierschnecken. Andere Bauformen sind Konusdosierer, Scheibendosierer, Dosierschieber, Kammerdosierer oder Zellradschleusen. Ein Dosierorgan, das jedem bekannt sein dürfte, ist übrigens der Messbecher mit dem die Bestandteile des Kuchens portioniert werden – dies aber nur am Rande.

Entscheidend ist für alle Anwendungen aber immer ein Aspekt: Die Dosiergenauigkeit muss stimmen!

Passend zu diesem Artikel