Ohne Tuschieren keine Genauigkeit

Finke setzt für Genauigkeit auf Tuschieren und verwendet Millutensil-Tuschierpressen als Quality Gate an der Schnittstelle zur Spritzerei.

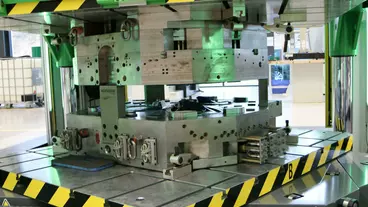

Der Finke Formenbau sichert die hohe Genauigkeit seiner Formen mittels Tuschieren. Neben dem Finke Formenbau gehört zu dem florierenden Unternehmen in Altenbeken auch die Finke Anwendungstechnik – ein Spritzgießbetrieb. Mit genug Maschinen, um Formen jeglicher Art ausgiebig zu testen und zu finishen. Trotzdem setzen die Verantwortlichen für diese Prozessschritte lieber auf zwei Tuschierpressen von Millutensil – eine MIL 203 mit 100 t und eine MIL 304 mit 400 t Schließkraft. Aus gutem Grund.

Finke ist bekannt für seine hochwertigen Spritzgießformen. Die Wurzeln des Unternehmens liegen im Glasformenbau, seit den 1990er-Jahren hat sich Finke als leistungsstarker Hersteller von Spritz- und Druckgussformen für die kunststoffverarbeitende Industrie einen sehr guten Namen gemacht.

Im Automotive-Bereich sind es in erster Linie Teile aus den Bereichen Licht, Lack und Chrome. Die Werkzeuggewichte reichen bis 20 t, darunter inzwischen auch zunehmend komplexe Mehrkomponentenwerkzeuge.

Die erfahrenen Werkzeugmacher des im Jahr 1982 gegründeten Unternehmens sind auf hochwertige, komplexe Spritzgießformen bis zu einem Werkzeuggewicht von 20 t und teilweise auch in Mehrkomponententechnik spezialisiert. Alle im Werkzeugbau notwendigen Fertigungsverfahren sind im Unternehmen verfügbar. So lassen sich Anforderungen von Seiten der Kunden schnell, flexibel und zuverlässig umsetzen. Auch Änderungen sowie Wartungs- und Reparaturarbeiten gehören zum Portfolio der Formenbauer. Hierzu gibt es einen separaten Änderungs- und Optimierungsbereich. Den Formenbauern stehen vier Tuschierpressen zum Abstimmen der Werkzeuge zur Verfügung, die beiden neueren stammen von Millutensil. Zur Abmusterung steht darüber hinaus auch ein eigener Maschinenpark zur Verfügung.

Leistungsfähiger Maschinenpark sichert hohe Genauigkeit

Mit einem jungen, leistungsfähigen Maschinenpark sorgen die Werkzeugmacher für höchste Präzision. „Wir investieren ständig in neue Technik“, betont Markus Finke, Geschäftsführer des Finke Formenbaus und der Finke Anwendungstechnik in Altenbeken. Auch in Krisenzeiten ist das Unternehmen gewachsen, die Halle wurde für mehr Produktions- und Lagerfläche um 3200 m² erweitert. Und auch die Finke Anwendungstechnik, in der leistungsfähige Spritzgießmaschinen im Kundenauftrag hochwertige Kunststoffteile fertigen, wurde weiter ausgebaut.

Der Automatisierungsgrad der Maschinen ist sehr hoch, so erzielt Finke über hohe Spindellaufzeiten wettbewerbsfähige Stundensätze. „Ohne weitreichende Automatisierung geht es auch im Formenbau nicht mehr“, ist sich Finke sicher. „Und in der Finke Anwendungstechnik, die unsere Spritzgießaktivitäten bündelt, sorgt automatisiertes Handling dafür, dass die hochwertigen Spritzgießteile schnell und sicher aus den Maschinen kommen.“

Die Spritzgießmaschine ist zum Produzieren da

Rund 35 Prozent der Werkzeuge gehen in die eigene Spritzerei, der Rest an externe Kunden. Obwohl die einzelnen Werkzeugkomponenten in der Fertigung mit höchster Genauigkeit zerspant werden, setzt Finke im Finishen auf Tuschieren. Das Finishen der Werkzeuge auf den Spritzgießmaschinen ist für Finke keine Option.

„Die Werkzeuge müssen produktionsfertig auf die Maschine“, erklärt er. „Wir haben eine eigene Spritzgussfertigung, in der wir auch abmustern. Aber die drei Spritzgießmaschinen dort sind nicht für Tuschierarbeiten – das funktioniert nicht wirklich gut und ist auch unter ergonomischen Aspekten und unter dem Blickwinkel der Arbeitssicherheit alles andere als optimal.“

Wirtschaftlich zu hoher Genauigkeit

Dazu kommt der Faktor Wirtschaftlichkeit. Müssten die Formenbauer beispielsweise auf einer der 2000-t-Spritzgießmaschinen tuschieren, würden die Arbeiten deutlich länger dauern, wären unbequem und auch gefährlicher, da die Mitarbeiter auf der Spritzgießmaschine herumklettern und teilweise auch über Kopf arbeiten müssten. Und der Stundensatz wäre deutlich höher – mehr als das Doppelte, wie Finke vorrechnet.

Tuschieren und Nacharbeiten müssen nach Meinung von Finke bereits vor dem Gang zur Spritzgießmaschine weitestgehend abgeschlossen sein. Dafür haben die Formenbauer sich entsprechende Tuschierkapazitäten geschaffen. Vier Tuschierpressen stehen den Experten dafür zur Verfügung. Die beiden jüngeren kommen vom italienischen Hersteller Millutensil.

Tuschieren mit ergonomischem Bedienkonzept

Die beiden Millutensil-Pressen – eine MIL 203 und eine MIL 304 aus der Blue Line des italienischen Herstellers – haben ein ergonomisches Bedienkonzept, das die Arbeit für die Formenbauer so einfach wie möglich gestaltet. So lässt sich der Obertisch der Pressen stufenlos um bis zu 180° herausschwenken und für Tuschierarbeiten in eine angenehme Position bringen. Und die Untertische können komplett aus der Presse herausgefahren werden – ideal für Nacharbeiten, aber auch für die einfache Beladung per Kran. Die Bedienung erfolgt bequem und intuitiv über den Touchscreen der Siemens-Steuerung.

Die Blue Line fasst Millutensils High-End-Lösungen im Bereich hochpräziser Tuschierpressen zusammen. Die Blue Line umfasst die Pressen der BV-Serie, der MIL-Serie sowie Werkzeugöffner und Toolmover. Die Modelle der MIL-Serie, zu denen die Pressen MIL 203 (Schließkraft 100 t) und MIL 304 (Schließkraft 400 t) bei Finke gehören, decken das Tuschieren mittlerer und großer Formen ab. Alle Modelle sind mit einem benutzerfreundlichen Grafik-Bedienfeld ausgestattet, das über eine Siemens-SPS überwacht wird, die von einem in der Kanzel installierten Touchpanel gesteuert wird. Die Abmessungen der Platte betragen bei der MIL 304 3000 × 2000 mm, bei der MIL 203 sind es 2000 x 1500 mm.

Anders als die älteste Presse verfügen die Millutensil-Pressen über vier Zylinder für das Öffnen und Schließen. Das sorgt für exakte Parallelität und ebenso für valide Tuschierergebnisse. Ausgefeilte Sicherheitsmechanismen verhindern außerdem eine Beschädigung der wertvollen Formen und senken das Unfallrisiko für die Mitarbeiter sehr deutlich.

Besseres Finishen mit Tuschieren

Die neuen Pressen mit ihren umfassenden Möglichkeiten erleichtern das Finishen. Rund 90 Prozent der Werkzeuge, die über die Tuschierpresse gelaufen sind, benötigen keine weiteren Nacharbeiten. Und bei den restlichen Formen halten sich die Anpassungsarbeiten zudem in sehr engen Grenzen.

Selbst die guten Ergebnisse reichen auf Dauer nicht. Deshalb werden die Prozesse im Finishen – wie auch in der Produktion. – bei Finke ständig weiter optimiert. Damit sich Qualität und auch die Wettbewerbsfähigkeit kontinuierlich weiter verbessern

„Wir sind in diesem Prozessschritt auch dank der Fähigkeiten der Tuschierpressen in den vergangenen fünf, sechs Jahren deutlich schneller und präziser geworden“ erklärt Finke. „Die Zahl der Korrekturschleifen hat sich mit den Millutensil-Tuschierpressen deutlich reduziert, die Qualität der Werkzeuge ist dabei deutlich gestiegen.“

Genauigkeit für die Produktionsreife

„Aus meiner Sicht ist die Tuschierpresse der ideale Ort, um der Spritzgießform ihre Serienproduktionsreife zu geben“, erklärt Finke. „Sie sind der Garant dafür, dass die Werkzeuge in unserer Spritzerei und beim Kunden auf die Spritzgießmaschine kommen und umgehend produzieren können. Wir sind sehr zufrieden mit unseren Millutensil-Pressen und wollen nicht mehr darauf verzichten. Sie sind der Garant für höchste Genauigkeit der Werkzeuge im Zusammenspiel aller Komponenten.“

Produktionsreife Spritzgießwerkzeuge sind ein Muss für eine reibungslos funktionierende Spritzgussproduktion. Die Tuschierpresse ist für Finke das Quality Gate an der Schnittstelle zwischen Formenbau und Spritzgießerei.

Tuschieren auf der Spritzgießmaschine ist tabu

„Die Kunden haben schlicht keine Kapazitäten mehr auf ihren Spritzgießmaschinen und vor allem auch nicht die Zeit, um Formen für die Produktion gangbar zu machen“ erklärt Finke. „Mit unseren Formen hat der Spritzgießer dank der Finalisierung auf der Tuschierpresse von Millutensil beim ersten Schuss ein gratfreies Teil. Produktionsreife Formen sind heute ein Muss, ohne das ein Formenbau nicht mehr wettbewerbsfähig ist. Und ich bin überzeugt: Ohne Tuschieren auf leistungsfähigen, präzisen Tuschierpressen geht das nicht.“

Passend zu diesem Artikel

Der italienische Hersteller Millutensil bietet Tuschierpressen mit Drehteller für Mehrkomponentenwerkzeuge in unterschiedlichen Baugrößen.

Um bei Lüfterrädern für Elektroautos die geforderten engen Toleranzen einzuhalten, nutzt Kunststofftechnik Krug eine Duo Spritzgießmaschine von Engel.