Elektroautos: Spritzgießmaschine für enge Toleranzen

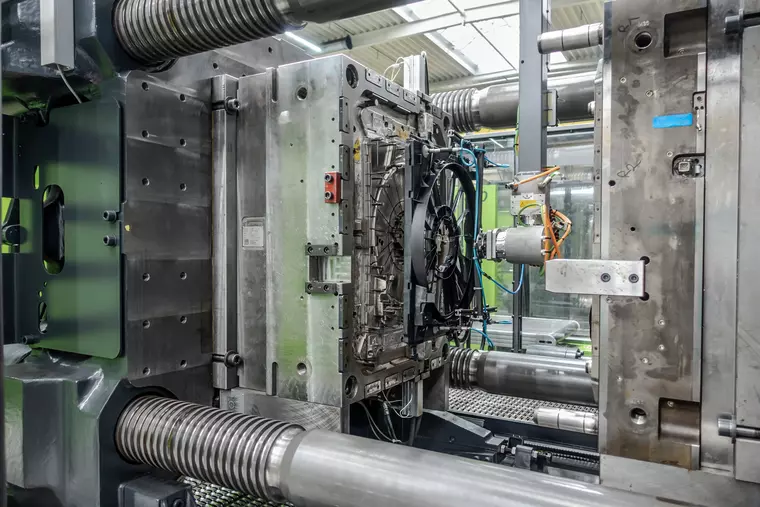

Um bei Lüfterrädern für Elektroautos die geforderten engen Toleranzen einzuhalten, nutzt Kunststofftechnik Krug eine Duo Spritzgießmaschine von Engel.

Die Fertigung von Bauteilen für Elektroautos stellt Spritzgießer und Spritzgießmaschinen vor neue Herausforderungen: Es entstehen neue Anwendungen, aber auch neue Anforderungen an etablierte Fahrzeugkomponenten. Ein Beispiel sind Lüfter und Zargen für die Kühlung. Ging es bei der Abformpräzision dieser Bauteile bislang darum, eine hohe Kühlleistung sicherzustellen, rückt nun zusätzlich die Laufruhe in den Fokus. Jede noch so kleine Unwucht in den Lüfterrädern verursacht Vibrationen, die mit einer Geräuschentwicklung verbunden sind. In Fahrzeugen mit Verbrennungsmotor werden diese Geräusche vom Motor übertönt. In Elektrofahrzeugen jedoch können selbst leiseste Lüftergeräusche als störend empfunden werden.

„Die Anforderungen an die Laufruhe der Lüfter sind über die letzten drei Jahre deutlich gestiegen“, erklärt Rüdiger Braun, Geschäftsführer von Kunststofftechnik Krug im hessischen Breidenbach. „Reproduzierbarkeit und Maßhaltigkeit sind inzwischen die wichtigsten Kriterien, wenn wir in neue Spritzgießmaschinen investieren.“

Elektroautos verlangen höhere Genauigkeiten

Krug gehört zu den größten Herstellern von Pkw-Lüftersystemen in Europa. Produziert wird für Zulieferer genauso wie für die großen Automobilkonzerne. „Für den Porsche Taycan produzieren wir Lüfter für die Motorkühlung inzwischen mit einer Toleranz von 10 g pro Millimeter. Noch vor kurzem lagen die typischen Vorgaben für Fahrzeuge dieser Klasse bei 30 bis 50 g pro Millimeter“, verdeutlicht Braun. Für die Herstellung der großen Lüfterräder und der dazugehörigen Zargen am Standort Breidenbach kommt eine Duo 900 Spritzgießmaschine von Engel zum Einsatz. Entscheidend für die Maschinenwahl war, dass die Großmaschinen vom Typ Duo präzise Maschinenbewegungen mit einer sehr hohen Produktionseffizienz vereinen.

Duo Spritzgießmaschine: Flexibilität bei hohen Schließkräften

„Wir haben sehr viel Entwicklungsarbeit geleistet, um die ohnehin schon sehr gute Laufruhe der Lüfter weiter zu verbessern, und haben uns dabei auch den Spritzgießprozess genau angeschaut“, betont Jochen Krug, CEO des Automobilzulieferers. Denn die Herausforderung bestand nicht nur in einer sehr hohen Präzision der Maschinenbewegungen. Vielmehr ging es darum, trotz der gestiegenen Anforderungen weiterhin wirtschaftlich und damit wettbewerbsfähig zu produzieren. Für die Spritzgießversuche wurden die Werkzeuge mit zahlreichen Sensoren ausgerüstet. Für jede einzelne Schaufel wurde ein Druck- und Temperatursensor in die Kavität integriert, um die Wiederholgenauigkeit und Prozessstabilität zu prüfen. „Wir haben gesehen, dass die Duo Spritzgießmaschinen von Engel beides sehr gut hinbekommen“, so Krug.

Am Stammsitz Breidenbach ist die Duo für die Produktion großer Bauteile inzwischen die vorherrschende Maschinentype. Weitere Duo Maschinen stehen in den Produktionswerken in Meerane in Sachsen und Felsőzsolca im Nordosten Ungarns, wo vor allem Lüfter und Zargen für die Motorkühlung hergestellt werden.

„Engel bietet im Bereich hoher Schließkräfte viele Baugrößen an. Das sichert uns viel Flexibilität“, so Braun, „zumal wir aus einer Hand auch die Plastifizierschnecken auf unsere Materialien abgestimmt bekommen.“ Verarbeitet werden vor allem Polyamid und Polypropylen – jeweils verstärkt mit Langglasfasern, damit die Lüfter im Dauereinsatz unter mechanischer Belastung eine hohe Festigkeit besitzen. Engel nutzt in der Produktion seiner Plastifzierschnecken Lasertechnologien zum Aufschweißen von Metallcarbiden, um für eine hohe Abrasionsbeständigkeit zu sorgen. Damit erreichen die Plastifiziersysteme auch bei der Verarbeitung hochgefüllter Materialien eine lange Standzeit.

Intelligente Assistenzsystem im Visier

Konnte früher bei den größeren Lüftermodellen noch mit Klammern ausgeglichen werden – vergleichbar mit dem Auswuchten eines Autoreifens –, muss heute die Spritzgießmaschine die benötigte Präzision liefern. Zur Kontrolle der Spritzgießqualität investierte Krug in die optische Digitalisierung. Das 3D-Messsystem Atos von Gom erfasst mit einer Auflösung von mehreren Millionen Messpunkten ein detailgetreues 3D-Modell der Bauteiloberfläche. Das daraus resultierende Polygonmodell bildet die Grundlage für den serienbegleitenden Soll-Ist-Vergleich. Der Fokus liegt auf der Ebenheit der Oberflächen und der Kanten an den Lüfterrädern – die beiden kritischen Punkte, wenn es um die Lüfterleistung und Laufruhe geht.

Für die Zukunft ist geplant, zusätzlich die Möglichkeiten der digitalen Assistenz der Spritzgießmaschine zu nutzen. Die Duo Maschinen im Haus sind mit dem Tool IQ Weight Control ausgerüstet, das Zyklus für Zyklus das Einspritzvolumen, den Umschaltpunkt und den Nachdruck an die aktuellen Gegebenheiten anpasst. Schwankungen im Rohmaterial und in den Umgebungsbedingungen lassen sich auf diese Weise automatisch ausgleichen, bevor auch nur ein Ausschussteil produziert wird. „Für den Serienprozess bekommen wir damit mehr Sicherheit“, betont Ingo Heinz, Werksleiter in Breidenbach.

Effizienz wird bei Krug ganzheitlich betrachtet. Eine hohe Wiederholgenauigkeit hilft, sparsam mit Rohmaterial, aber auch Energie umzugehen. Der Gesamtenergieverbrauch der Duo Maschine wurde vor der Kaufentscheidung analysiert. Ein kleiner Fußabdruck ist bei der Duo Baureihe zudem wörtlich zu verstehen. „Für eine Großmaschine ist die Duo äußerst platzsparend“, sagt Heinz. Die Zwei-Platten-Schließeinheit macht’s möglich. Die Duo Spritzgießmaschinen bauen vergleichsweise kurz. „Bei uns im Werk spielt das eine große Rolle“, so Heinz. Die Flächenproduktivität geht in die Gesamteffizienz mit ein.

Einheitliche Maschinensteuerung über alle Geschäftsbereiche

Krug unterstützt seine Kunden über den gesamten Lebenszyklus der Spritzgießprodukte – von der Produktentwicklung und Simulation über den Werkzeugbau bis zur Serienproduktion, Montage und Logistik. Viele Kunden entscheiden sich für das Gesamtpaket, manche für eine einzelne Wertschöpfungsstufe. „Wir haben Kunden, die bei uns zum Beispiel nur ein Werkzeug abmustern möchten“, berichtet Braun. Um dafür keine Produktionskapazität belegen zu müssen, baut Krug ein eigenes Werkzeugtechnikum auf. Eine erste Maschine ist bereits eingezogen; ebenfalls eine Duo 900, ausgerüstet mit einem Viper 40 aus der Linearroboterserie von Engel. „Uns ist es wichtig, im Technikum dieselben Maschinen zu haben wie in der Produktion,“ sagt Braun. „Das macht es für unser Team einfacher, wenn die Maschinensteuerung über alle Bereiche einheitlich ist.“ Ein Unterschied zur Produktion fällt jedoch sofort ins Auge: Das Technikum hat seine eigene Farbgestaltung, die Maschinen dort sind orange statt im Engel-Grün.

Unter dem Namen Innotec baut Krug mit dem neuen Technikum sein Dienstleistungsangebot rund um die Werkzeuge weiter aus. Der Bedarf seitens der Kunden steigt. „Dass wir als Werkzeugbauer selbst viel Erfahrung im Spritzgießen haben, ist für unsere Kunden ein Vorteil“, betont Krug. „Im Kundenauftrag optimieren unsere Experten ganze Produktionsprozesse.“

Mehr aus der Maschine rausholen

Mit dem neuen Technikum ist man auch für hausinterne Entwicklungsarbeiten gut gerüstet. Neue Prozesse werden bei Innotec eingefahren, bevor sie in Breidenbach, Meerane oder Felsőzsolca in Serie gehen. Dank einheitlicher Maschinenbasis können die Einstelldatensätze und Produktionsdaten vom Technikum direkt auf die Produktionsmaschine transferiert werden.

„Wir gehen immer stärker in Richtung mehrstufige Wertschöpfungsprozesse“, beschreibt Krug einen wichtigen Trend in der Spritzgießverarbeitung. Die Integration von Montageschritten in den Spritzgießprozess sowie Mehrkomponentenprozesse zur Herstellung von Metall-Kunststoff-Hybridbauteilen sind bei Krug bereits angekommen. Zum Beispiel im Geschäftsbereich Haushalt: Für Staub- und Waschsauger der Marke Thomas produziert Krug am Standort Breidenbach Gehäuse und komplette Baugruppen, die zugleich auch hohe Anforderungen an die Oberflächengüte stellen. „Indem wir eine hohe Fertigungstiefe mit Automatisierung vereinen, können wir mit solchen Bauteilen in Deutschland bleiben,“ sagt Geschäftsführer Braun.

Automatisierung spielt bei Krug eine große Rolle; dies zeigt auch die Herstellung von leichten, aber sehr robusten Thermostatgehäusen aus PPS-GF 40.

Auf einer Duo Spritzgießmaschine hat Engel auf der K 2022 gezeigt, wie sich Kunststoffabfälle ohne Granulieren direkt nach dem Mahlen als Flakes auf der Spritzgießmaschine verarbeiten lassen.

Eine dritte Voraussetzung seien gute Partner, Partner, die auch im After Sales viel Unterstützung leisten. „Wir sehen, dass wir mit der anwendungstechnischen Beratung von Engel und mit den angebotenen Schulungen wirklich mehr aus der Maschine rausholen“, betont Krug. „Oft können die Maschinen mehr, als man mit ihnen macht. Das wollen wir ändern, um qualitativ wirklich das Maximum zu erreichen.“ sk

Passend zu diesem Artikel