SPE-Awards für Leichtbau und Nachhaltigkeit an IAC

Der Automobilzulieferer IAC gewinnt zwei Auszeichnungen der SPE Automotive Innovation Awards 2017. Damit werden vor allem der Coreback-Spritzgießprozess und die Verwendung eines Bio-Schaummaterials gewürdigt.

International Automotive Components (IAC), globaler Zulieferer von Automobilinterieur, hat bei den Automotive Innovation Awards 2017 der Society of Plastics Engineers (SPE) zwei Auszeichnungen in der Kategorie Innenraum gewonnen. Für seine Leichtbau-Eigenschaften wurde der Coreback-Spritzgießprozess von IAC ausgezeichnet, der in der Produktion der Instrumententafelträger für den 2017er Mini Countryman Anwendung findet. Als eine besonders nachhaltige Innovation erhielt der Bio-Schaum eine Auszeichnung. Er basiert auf der Rizinuspflanze und wird in der Instrumententafel des 2018er Ford Fusion verwendet.

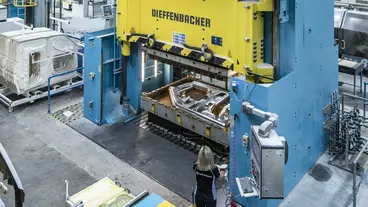

Der Coreback Premium-Leichtbauprozess ermöglicht 15 bis 20 % Gewichtsreduktion in einer der größten und wichtigsten Interieurkomponenten. Coreback verringert die Stärke der Baugruppenträgerwand der Instrumententafel auf 1,8 mm – herkömmliche, massive Spritzgussteile sind im Vergleich 2,2 mm dick. Während des Prozesses wird dem Kunststoff ein chemisches Treibmittel beigefügt. Nach Einspritzen der Kunststoffschmelze öffnet sich das Spritzgießwerkzeug auf maximal 4 mm. Es entsteht in der Mitte eine Schaumschicht – und damit ein Produkt mit herausragendem Steifheit-zu-Gewicht-Verhältnis.

Für den Mini Countryman führte IAC umfangreiche rechnergestützte Entwicklungsarbeiten durch, um die dimensionale Qualität des geschäumten Spritzgussträgers sicherzustellen. Dies ermöglichte eine Anpassung der Werkzeuge noch vor Produktionsstart was Produktionsverzögerungen vermied und eine reibungslose Markteinführung ermöglichte.

Weniger Gewicht und mehr Designfreiheit

Das Bio-Schaummaterial basiert auf Inhaltsstoffen der Rizinuspflanze und ermöglicht Gewichtseinsparungen von bis zu 40 %, bei gleichzeitig gesteigerter Designflexibilität. Es kann in bis zu 3 mm kleinen Querschnitten geformt werden und weist im Vergleich zu herkömmlichen, petroleumbasierten Schäumen eine bessere Haftfestigkeit auf.

Für den Ford Mondeo sowie die Fusion Limousine setzte IAC den Bio-Schaum im Foam-in-Place-Prozess (FIP) ein. Bei dieser Methode wird Schaum zwischen die Außenhaut und den Befestigungsrahmen gespritzt. Es entsteht eine dünne Schaumschicht, die zu einer leichten Instrumententafel in nachhaltiger Bauweise beiträgt.

"Wir freuen uns über die Auszeichnung unserer Produkte durch die SPE in den Kategorien Leichtbau und Nachhaltigkeit – insbesondere, weil es sich hier um Schlüsselgebiete für unsere OEM-Kunden handelt. In enger Zusammenarbeit mit unseren Kunden und unserer Lieferkette haben wir es geschafft, diese Innovationen schnell und reibungslos in die Serienproduktion zu bringen. Das ist der einzigartige Vorteil unseres vertikal integrierten Entwicklungsansatzes, der von Materialentwicklung über Produkt-, Prozess- und Werkzeugdesign bis hin zu Validierung und Leistungsprüfung reicht", sagte Dr. Rose Ryntz, IAC Vice President of Advanced Development and Materials Engineering.

Der Coreback-Prozess wurde mit Unterstützung des Materiallieferanten Sabic und des Werkzeugherstellers Siebenwurst entwickelt; die Bio-Schaum-Technologie für FIP-Anwendungen entstand in Kooperation mit BASF.

gr

Passend zu diesem Artikel