Erfolge bei echtem Kreislauf für EPS

Österreichisches Forschungsprojekt meldet erste Erfolge bei der Schaffung einer Kreislaufwirtschaft für expandiertes Polystyrol – EPS.

Expandiertes Polystyrol, auch als Styropor oder EPS bekannt, ist eigentlich zu 100 % recyclingfähig, wird beim Einsatz als Bauware aktuell aber nur zu rund einem Viertel, bei Verpackungen nur zur Hälfte recycelt. Im österreichischen Forschungsprojekt „EPSolutely“ haben zwölf Partner aus der gesamten Wertschöpfungskette unter der Leitung von Fraunhofer Austria erste Erfolge bei der Schaffung einer Kreislaufwirtschaft für EPS erzielt.

EPS eignet sich nicht nur als Wärmedämmung im Hausbau, sondern auch als leichte, stoßdämpfende und thermisch isolierende Verpackung für eine Vielzahl von Gütern. Laut der aktuellen Conversio-Studie beträgt die EPS-Recyclingquote in Österreich 26 % bei Bauware und 56 % bei Verpackungen. Oft kommt das recycelte Material aber nur als Wärmedämmausgleichsschüttung zum Einsatz. Wünschenswert im Sinne der Nachhaltigkeit wäre dagegen eine echte Kreislaufwirtschaft, in der das recycelte EPS in gleichwertiges Rohmaterial umgewandelt und dem Kreislauf erneut zugeführt wird.

Das vom österreichischen Kunststoff-Cluster begleitete Forschungsprojekt „EPSolutely“ unter der Leitung von Fraunhofer Austria ist jetzt auf dem besten Weg, ökonomisch sowie ökologisch funktionierende Konzepte für eine EPS-Kreislaufwirtschaft zu entwickeln und zu demonstrieren. Bereits im ersten Projektjahr konnte das Konsortium, das Unternehmen entlang der gesamten Wertschöpfungskette sowie Interessensvertretungen und Forschungseinrichtungen umfasst, wichtige Erfolge verbuchen und ist somit diesem Ziel einen beachtlichen Schritt nähergekommen.

Verunreinigtes EPS nach Abbrucharbeiten recycelt

Der Rückbau einer Fassade stellt für die Kreislaufwirtschaft von Anfang an eine Herausforderung dar. Nach den Abbrucharbeiten ist EPS mit Fremdmaterialien wie Putz, Klebstoffen, Armierungsgittern und Dübeln vermischt und noch dazu in den meisten Fällen mit Hexabromcyclododecan (HBCD) versetzt. Dieses Flammschutzmittel wurde in Österreich bis 2015 eingesetzt und ist heute verboten.

Wenn EPS mit HBCD versetzt ist, gilt es zwar nicht als gefährlicher Abfall, muss aber zerstört werden und darf nicht wieder in den Kreislauf gebracht werden. Der vom Fraunhofer Institut für Verfahrenstechnik und Verpackung (IVV) entwickelte Creasolv-Prozess ermöglicht jetzt das Abtrennen von HBCD in einem lösemittelbasierten Verfahren, wodurch auch aus diesem Material wieder Polystyrol-Rezyklat gewonnen werden kann.

Vielversprechende Lösungsansätze gegen Verunreinigungen

Um diesen Prozess allerdings ökonomisch rentabel durchführen zu können, muss das Material zuvor bestmöglich von Verunreinigungen befreit werden. „Die Kreislaufführung von EPS aus dem Abbruch bzw. Rückbau gilt wegen der Verunreinigungen als äußerst komplex. Gemeinsam mit unseren Projektpartnern haben wir verschiedene Lösungsansätze zur Aufbereitung dieses Materials erarbeitet und experimentell überprüft. Bis jetzt sind alle Ergebnisse äußerst vielversprechend“, erklärt Sebastian Lumetzberger, der das Projekt bei Fraunhofer Austria leitet.

Fremdmaterialien und HBCD erfolgreich entfernt

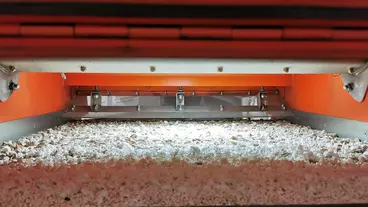

Für die Untersuchungen analysierten die Projektpartner unterschiedlich stark verunreinigtes Material aus manuell und maschinell durchgeführten Fassadenrückbauten. Um die Bindung zwischen EPS und den restlichen Komponenten des Wärmedämmverbundsystems zu lösen, wurde das Material zunächst geschreddert. Im Experiment zeigte sich, dass auch das Zerkleinern von maximal verunreinigtem Material möglich ist und der Materialaufschluss zwischen dem EPS und den restlichen Komponenten gut gelingt.

Als nächstes galt es, Fremdmaterialien aus der Materialmischung zu entfernen. Dafür kam eine kombinierte Anlage aus Vibrations- und Lufttechnik zum Einsatz – ebenfalls mit großem Erfolg.

Zerkleinern und sortieren funktioniert bestens

„Das Auftrennen mit dem Schredder sowie das Sortieren des Materials haben hervorragend funktioniert. Aufgrund dieser Ergebnisse sind wir sehr zuversichtlich, hier gemeinsam mit den Projektpartnern Lösungen zu finden, damit die Aufbereitung des Materials dem Recycling nicht mehr im Weg steht“, sagt Lumetzberger.

Nach Abschluss der Untersuchungen wird das aufbereitete Material an das Fraunhofer IVV geschickt, wo der Creasolv-Prozess zum Entfernen der verbleibenden Verunreinigungen sowie des HBCD durchgeführt wird. Das dadurch gewonnene Polystyrol-Rezyklat verarbeiten die Projektpartner zu neuen EPS-Dämmplatten und schließen damit den Kreislauf.

Verpackungen aus recyceltem EPS ohne Abstriche möglich

Auch bei sauberen EPS-Verpackungen waren die Projektpartner erfolgreich. In einem Versuch stellten sie mit 100 % recyceltem EPS (rEPS) aus Abfällen der Möbelindustrie eine Transportverpackung für Kühlschränke her. Weder bei der mechanischen Belastbarkeit noch bei der Optik war ein Qualitätsverlust zu erkennen.

Um künftig auch verunreinigte EPS-Verpackungen im Kreislauf führen zu können, soll im Projekt noch geprüft werden, ob der Creasolv-Prozess auch für das Recycling verunreinigter EPS-Verpackungen eingesetzt werden kann. Eine besondere Herausforderung stellt das große Volumen von EPS-Verpackungen dar. Bereits 60 kg füllen einen Kleintransporter. Um das Material effizient transportieren und einem Recycling zuführen zu können, muss es daher möglichst früh im Prozess kompaktiert werden.

Pilotprojekt sammelt EPS-Abschnitte von Baustellen

Das Volumen von EPS ist auch beim Sammeln von Verschnitten, die beim Anbringen neuer EPS-Platten auf Baustellen anfallen, ein Thema. Diese können, sofern sie sauber gesammelt werden, direkt wieder in der EPS-Produktion eingesetzt werden, da sie das neue sichere Flammschutzmittel PolyFR und nicht mehr HBCD enthalten. Allerdings dürfen sie dafür nicht komprimiert werden. Abhängig von der Gebäudegröße fallen unterschiedlich viele Säcke mit EPS-Abschnitten an. „Hier legen wir besonderen Wert darauf, sowohl Lösungen für kleine als auch große Mengen zu finden. Dazu haben wir verschiedene Konzepte, beispielsweise mit direkter Abholung von der Baustelle oder die Sammlung in Hubs, entwickelt“, erklärt Lumetzberger.

Effiziente Logistik verbessert Wirtschaftlichkeit

Für die Sammlung hat das Projektteam Säcke mit QR-Codes entworfen. Diese können gescannt werden und führen zu einer Webapplikation, mit der die Abholung initiiert wird. Das reduziert den Aufwand auf der Baustelle und die Abholung kann effizient koordiniert werden. Zusätzlich sollen RFID-Tags die Nachverfolgbarkeit der Säcke ermöglichen und so Transparenz bei den Materialflüssen schaffen.

Als Logistiker ist Sebastian Lumetzberger zuversichtlich: „Wir entwickeln mögliche Konzepte, bewerten diese aus der ökologischen Perspektive und prüfen diese auf ihre Wirtschaftlichkeit, denn die Kreislaufwirtschaft soll sich für die Unternehmen auch lohnen. Ich bin überzeugt, dass es uns gemeinsam mit den Projektpartnern gelingen wird, erste effiziente und praxistaugliche Lösungen in den nächsten Monaten zu finden.“

Das Projekt EPSolutely läuft von Januar 2022 bis Januar 2024 und wird koordiniert von Fraunhofer Austria. Projektpartner sind Austrotherm GmbH, Flatz GmbH, Hirsch Porozell GmbH, Liebherr-Hausgeräte Lienz GmbH, Lindner-Recyclingtech GmbH, Lust Malereibetrieb & Vollwärmeschutz GmbH, O.Ö. Landes-Abfallverwertungsunternehmen GmbH, Porr Umwelttechnik GmbH, Saubermacher Dienstleistungs AG, Steinbacher Dämmstoff GmbH, Sunpor Kunststoff GmbH und XXXLutz KG.

Mit einer eigenen Initiative haben übrigens auch die deutschen Hersteller von EPS-Verpackungen in einem Pilotprojekt erfolgreich nachgewiesen, dass das Aussortieren von EPS aus dem Gelben Sack und das anschließende Recycling funktioniert und dabei ökologisch und ökonomisch Sinn ergibt. Mehr dazu in diesem Beitrag der K-ZEITUNG. gk

Passend zu diesem Artikel

Investitionen von 130 Mio. EUR in die einzigartige lösungsmittelbasierte APK-Recyclingtechnologie für Polyethylen niedriger Dichte (LDPE) geplant.