Neue Chancen für zerstörungsfreie Prüfung durch KI

Visiconsult entwickelt eine Plattform für Künstliche Intelligenz (KI) für Röntgentechnologie, um Defekte zuverlässig vollautomatisch zu erkennen.

In der zerstörungsfreien Prüfung (ZfP) wird Röntgentechnologie schon seit jeher genutzt. Anders als durch optische Verfahren können auch innenliegende Defekte wie Poren, Einschlüsse oder Geometrien geprüft werden. Seit der Jahrtausendwende werden hierfür digitale Detektoren verwendet. Mit dem Schritt der Digitalisierung liegen die Daten in Echtzeit vor und können maschinell ausgewertet werden. Besonders im Automobilbereich mit seinen hohen Stückzahlen ist dies hochrelevant. Bereits seit 20 Jahren liefert Visiconsult sogenannte Automated Defect Recognition (ADR) Systeme, welche nach bauteilspezifischer Parametrierung Fehler vollautomatisch erkennen. Die klassischen Bildverarbeitungs-Verfahren des Röntgenspezialisten erfordern jedoch eine hohe Positioniergenauigkeit und umfangreiche Bauteilparametrierung.

Durch KI ließe sich dieser Aufwand massiv reduzieren, prognostizieren die Spezialisten von Visiconsult. Erste Tests mit verfügbaren KI-Frameworks erreichten in einer Blindstudie bereits Detektionsquoten von bis zu 90 % im Vergleich zum herkömmlichen Verfahren. "Die Tests in diesem Bereich befinden sich noch am Anfang", sagt Lennart Schulenburg, Prokurist bei Visiconsult „da mit unseren Systemen sicherheitskritische Bauteile geprüft werden, sind umfangreiche Tests und Qualifikationen nötig."

Automatisierung ist eines der Fokusthemen des Unternehmens aus Stockelsdorf, daher hat es 2017 eine Forschungskooperation mit der Universität zu Lübeck geschlossen. In diesem Rahmen finden mehrere Abschluss- und Doktorarbeiten zum Thema KI statt. "Die Universität zu Lübeck ist führend in der Medizinischen Bildgebung. Da hier bereits massiv auf KI gesetzt wird ist dieser Bereich schon deutlich weiter als die Industrie. Dieses Wissen transferieren wir derzeit auf unsere Anwendungen", so Schulenburg.

Projekt mit Luftfahrtkonzern

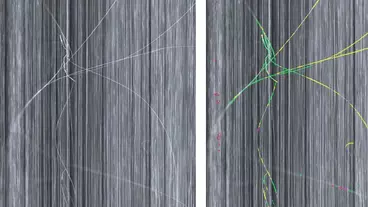

Aufgrund von Zulassungsbeschränkungen war ADR in der Vergangenheit von hochkritischen Bereichen wie der Luftfahrt ausgenommen. Aufgrund der gestiegenen Stückzahlen in diesen Bereichen besteht allerdings ein großes Interesse, die Verfahren entsprechend zu qualifizieren. Daher arbeitet Visiconsult mit einem führenden Luftfahrtkonzern in einem europäischen Luftfahrtforschungsprojekt zusammen, um ADR als Prüfmethode zu etablieren. Auch in diesem Bereich wird der Einsatz von KI geprüft. Besonders im Bereich der automatischen Defekterkennung innerhalb von Schweißnähten erhofft sich Visiconsult einen Durchbruch mit den smarten Maschinen.

Entscheidend für den Erfolg von KI ist die Anzahl und Qualität der zugrundeliegenden Bilddaten. Daher hat Visiconsult eine Cloud-Lösung entwickelt, in die Kooperationspartner bewertete Bilddaten laden. Diese werden dann anonymisiert und zur Parametrierung der KI genutzt. Je höher die Qualität der Daten, desto präziser kann die KI trainiert werden. Die Fehler-Datenbank von Visiconsult umfasst mittlerweile mehrere 100.000 Datensätze mit markierten und klassifizierten Fehlern.

Roboter und KI verkürzen Anlaufprozessen dramatisch

Als Spezialist für vollautomatische Prüfsysteme hat Visiconsult gerade ein Patent zur automatischen Roboter-Nachführung entwickelt: Durch die Kombination aus Robotik, 3D-Sensorik und Bildregistrierung können so hohe Wiederholgenauigkeiten ohne teure Bauteilhalter erzielt werden. Dieses System soll nun mit den neuen KI-Lösungen kombiniert werden und so den Anlaufprozess von mehreren Tagen auf wenige Stunden reduzieren.

Bauteile werden dann im Mischbetrieb auf einem Förderband in die Anlage gefahren und vom System automatisch erkannt. Die Software würde dann erkennen, um welches Bauteil es sich handelt und die Robotik auf die exakte Position nachführen. Hiermit würden Rüstzeiten komplette eliminiert und der Durchsatz massiv erhöht werden. Als Nebeneffekt wird der Pseudo- Ausschuss reduziert und die Detektionswahrscheinlichkeit erhöht. Beides sind Voraussetzungen für eine Luftfahrtzulassung des Systems.

sk

Passend zu diesem Artikel