Hopp oder Top durch Temperierkanäle

Beim Spritzgießen hat die Werkzeugtemperierung höchsten Einfluss auf Zykluszeit, Energieverbrauch und Teilegüte. Mit dem Kunststoffinstitut Lüdenscheid hat HB-Therm dazu wichtige Merksätze erarbeitet.

Beim Spritzgießprozess gilt es, in einem zyklischen Vorgang aufgeschmolzenes Material in einem Werkzeug so weit abzukühlen, dass dessen Formstabilität nach der Entformung gewährleistet ist. Die Werkzeugtemperierung sorgt dafür, dass die über die Schmelze eingebrachte Wärme gezielt abgeführt wird. Gleichzeitig hat das Temperiergerät die Wärmeverluste über die Aufspannflächen zur Maschine sowie an die Umgebung zu decken. Aus diesem Grund hängt es von den Verhältnissen im Prozess ab, ob und wie stark das Gerät heizen beziehungsweise kühlen muss.

Hohe Temperatur für Oberflächengüte

Typischerweise verbessert eine hohe Wandtemperatur die Oberflächenqualität und Formteileigenschaften eines Bauteils. Wegen der geringeren Abkühlung verlängert sich jedoch die Kühlzeit, was längere Zykluszeiten und demzufolge auch höhere Kosten mit sich bringt.

Die wichtigsten Einflüsse auf das Bauteil bei Erhöhung der Werkzeugtemperatur und gleichbleibender Entformungstemperatur sind eine höhere Verarbeitungsgeschwindigkeit des Materials, geringere Nachschwindung, geringere Schwankungen in den Teileabmessungen, weniger molekulare Orientierungen, höhere Kristallinität, weniger Eigenspannungen, höhere Fließweglängen sind realisierbar, Bindenähte sind weniger zu sehen und die Oberflächenabformung gelingt genauer. Zudem erhöhen sich allerdings auch die Siegelzeit und die Kühlzeit. Eine Erhöhung der Werkzeugtemperatur verlängert die Kühl- beziehungsweise Zykluszeit sogar überproportional.

Während des Abkühlvorgangs beziehungsweise des Erstarrens der Schmelze fließt die thermische Energie aus dem Formteil in das Werkzeug und danach in das Temperiersystem. Bei diesem Vorgang schwindet das Formteilvolumen, was durch Nachdrücken von Material kompensiert wird. Dennoch entstehen unterschiedliche Temperaturen innerhalb des Formteils, was je nach Formteilgeometrie zu unterschiedlichem Schwinden und Kristallisieren führt. Als Folge davon ist mit Qualitätseinbußen zu rechnen. Diese können sein:

- Verzug

- Eigenspannung

- Masse

- Oberfläche

- Gefüge

Genaue Auslegung der Temperierkanäle

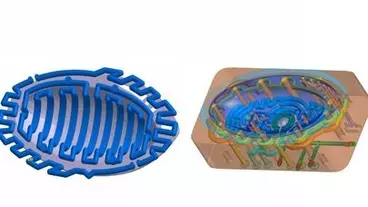

Mit der Gestaltung des Formteils und des Werkzeugs werden die wesentlichen Qualitätsmerkmale sowie die Wirtschaftlichkeit bestimmt. Dazu gehört auch die richtige Auslegung des Temperiersystems im Werkzeug, bei der insbesondere auf eine optimale Temperaturverteilung zu achten ist. Die nachstehenden Informationen dienen dem Verständnis über das Verhalten bei existierenden Werkzeugen. Für Neuauslegungen können geeignete Berechnungsprogramme und Simulationen verwendet werden.

Die Bauteilgeometrie beeinflusst die Temperaturen im Werkzeug ebenfalls, so dass selbst bei perfekt dimensionierten Kanälen in jeweils gleichem Abstand zum Formnest starke Unterschiede über dem Bauteil entstehen können. Mit Simulationsprogrammen lassen sich die zu erwartenden Temperaturen in verschiedenen Werkzeugbereichen darstellen. Damit kann die Temperierkanalauslegung und -platzierung im Vorfeld genau bestimmt werden.

Im Themenschwerpunkt Temperiertechnik der K-ZEITUNG-Ausgabe 03/2018 verrät HB-Therm die "zehn goldenen Regeln" für eine perfekte Werkzeugtemperierung.

gr

Passend zu diesem Artikel