Zusatzfunktionalitäten durch additiven Aufbau

Der bayerische Laserspezialist BKL-Lasertechnik präsentiert neue Möglichkeiten, die sich aus der Additiven Fertigung ergeben, um die Werkzeuge mit zusätzlichen Funktionalitäten auszustatten, die mit spanenden Verfahren so nicht möglich wären.

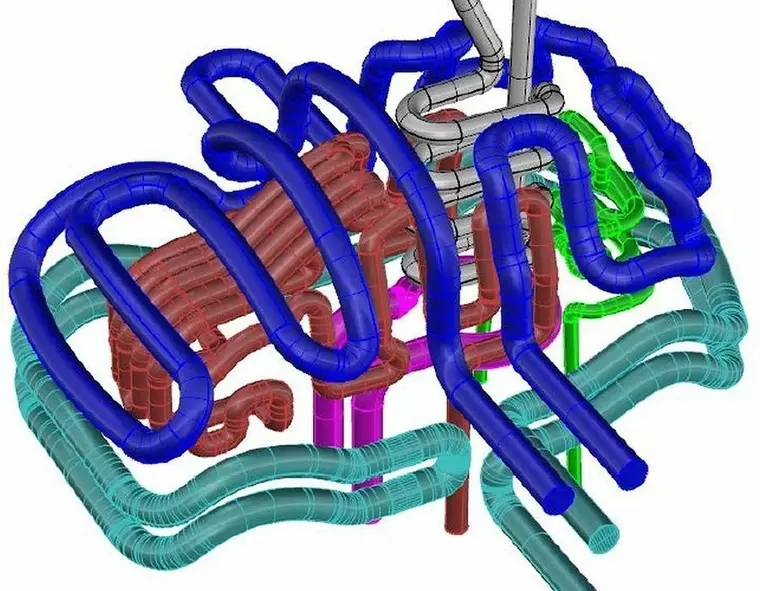

Die Additive Fertigung von Werkzeugen kann gegenüber konventionellen, spanenden Verfahren mit vielen Vorteilen punkten. Die Werkzeuge können im Laserschmelzverfahren wesentlich schneller hergestellt werden, dank des volumenreduzierten Aufbaus kann darüber hinaus Material eingespart werden. Aufgrund des schichtweisen Aufbaus des Werkstücks können nun komplexe Geometrien realisiert werden, die es dank hochpräziser konturnaher Temperierung mittels feinster Kanäle und isolierender Wabenstrukturen ermöglichen, Formen optimal vorzuheizen oder abzukühlen.

Durch den gezielten Einsatz dieser Möglichkeiten konnte das Werkzeug neben den bekannten Vorteilen, die die konturnahe Kühlung im Fertigungsprozess bietet, zusätzlich mit neuen Funktionalitäten ausgestattet werden. Mit den neuen Geometrien, die sich praktisch nur durch additive Fertigung im 3D-Druck realisieren lassen, ergeben sich entscheidende Vorteile im Vergleich zum aktuellen Stand der Technik: So lassen sich durch das gezielte Vorheizen bzw. Abkühlen des Werkzeugs an den Oberflächen auch im Material sparenden Schäumverfahren hochwertige Hochglanzteile spritzen.

Das bedeutet: Auch bei der Fertigung von Hochglanzteilen können ab sofort alle Vorteile des Schäumverfahrens beim Spritzgießen genutzt werden, wie Materialersparnis um bis zu 10 % und kürzere Fertigungszyklen.

Im Detail funktioniert das wie folgt: Mit dem metallischen 3D-Druck können Bereiche des Werkzeugs, die normalerweise nach der Bearbeitung massiv bleiben, durch Wabenstrukturen ersetzt werden, die sich in der Festigkeit praktisch von massiven Bauteilen nicht unterscheiden. Neben der Gewichtsersparnis von über 50 % lässt sich mittels solcher Gitterstruktur die Wärmeleitfähigkeit einzelner Bereiche des Werkzeugs nach Belieben gestalten. Denn der entstandene Hohlraum (Luftraum) funktioniert zugleich als Isolierung. Durch das Reduzieren des Volumens wird zudem auch der Energiebedarf zum Aufheizen und Abkühlen reduziert, da weniger Masse zu erwärmen ist.

Auch wenn man sich den Aufbau des Formeinsatzes im Detail anschaut wird klar: Eine solche Gitterstruktur lässt sich nur im 3D-Druck realisieren. Mit konventionellen Verfahren ist dies beim heutigen Stand der Technik nicht möglich. Und das ein solches Werkstück dank der Volumenreduzierung deutlich leichter ist als konventionelle Werkzeuge, erschließt sich von selbst.

Dank der volumenreduzierten Gitterstrukturen kann der Formeinsatz extrem schnell erhitzt und abgekühlt werden. Wie schnell die Form auf die Temperierung reagiert wird aus der Tabelle unten ersichtlich. Diese zeigt, wie schnell manche Bereiche erhitzt und wieder abgekühlt werden können, während andere Bereiche konstant die Temperatur halten. Neben der gezielten Gestaltung der Oberflächen durch die "Wärmesensibilität" der Formen, ergeben sich aus dem volumenreduzierten Leichtbau viele weitere Vorteile für den Kunststoff-Spritzgießer.

Aufgrund der kurzen Aufheizzeiten wird Energie eingespart. Insgesamt reduziert sich auch die Belastung der Spritzgussmaschine, da lediglich mit einem Spritzdruck von 200 bar gearbeitet wird (MuCell-Spritztechnik). Zudem müssen die Spritzgießmaschinen dank des Leichtbaus der volumenreduzierten Formen deutlich geringere Haltekräfte aufbringen. So verringert sich der Verschleiß und der Maschinenpark kann länger genutzt werden.

Durch die verbesserte Temperierung der Formen können die Fertigungszyklen deutlich verkürzt werden. Das bedeutet, der Spritzgießer kann die Produktions-Kapazität eines vorhandenen Maschinenparks ohne zusätzliche Investitionen um bis zu 30 % erweitern! Um zusätzliche Kapazitäten in dieser Größenordnung zu schaffen, wären sonst nicht unerhebliche Investitionen notwendig.

Erfolgreich in der Praxis

Die Gitterstruktur zur Herstellung von Werkzeugformeinsätzen, die gezielt konturnah aufgeheizt oder gekühlt werden können, ist seit zwei Jahren fertig entwickelt und bereits erfolgreich in der Praxis getestet worden.

Mit den neuen dreidimensionalen Strukturen der Formeinsätze lassen sich praktisch für jeden Spritzgießer immense Sparpotenziale realisieren. Besonders hoch sind diese, wenn der additive Formenbau mit der Schäumtechnik kombiniert wird. Insbesondere bei Hochglanzteilen, gibt es zu dem von BKL-Lasertechnik entwickelten Verfahren praktisch keine Alternative.

"Die heute durch die additive Fertigung realisierbaren Geometrien eröffnen ganz neue Möglichkeiten bei der Gestaltung von Werkzeugen und diese sind bei Weitem noch nicht ausgeschöpft", so Bernd Klötzer, Inhaber der BKL-Lasertechnik, "Wir sind gespannt, welche Herausforderungen unsere Kunden in Zukunft noch an uns herantragen."

sl

Passend zu diesem Artikel

In einem grenzüberschreitenden 3D-Druck-Kompetenzzentrum sollen bayerische und österreichische Kompetenzen in der Additiven Fertigung gebündelt werden.