Worauf ist beim Materialauslass zu achten?

Folge 44

- Mo beschreibt verschiedene Konzepte der Materialauslassklappen.

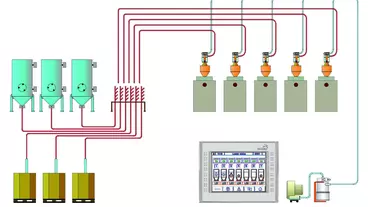

ist die eine Aufgabe der Materialversorgung. Nicht minder wichtig ist es, wie das Material aus dem Materialbehälter des Fördergeräts in den Materialtrichter auf der Maschine bzw. in das Dosiergerät gelangt. Dabei spielt der Materialauslass eine wichtige Rolle. Dessen Durchmesser und das Konzept der Auslassklappe hängen wesentlich vom Fließverhalten des Förderguts und natürlich vom benötigten Durchsatz ab. Für schwer fließende Pulver ist üblicherweise ein größerer Auslassdurchmesser erforderlich als für leicht fließendes Granulat.

Im einfachsten Fall, etwa für leicht fließendes Granulat, genügt eine schwenkbare Auslassklappe mit Gegengewicht, wobei der Auslass optional mit einer Dichtung versehen sein kann. Sobald im Fördergerät das Vakuum ansteht, wird die Auslassklappe zugezogen und verschließt so den Behälter. Im Idealfall ist die Klappenstellung (offen oder geschlossen) von außen sichtbar, wodurch sich eine eventuelle Störung schnell entdecken lässt. Das Gegengewicht unterstützt die Bewegungen der Klappe, die nach dem Förder- und Auslaufvorgang komplett geöffnet im Material feststeckt. Sinkt der Materialfüllstand, schwingt die Klappe in ihre Ruheposition und ein Schalter löst eine Bedarfsmeldung aus.

Fehlfunktionen der Klappe wegen hängengebliebener Granulatkörner lässt sich mit einem integrierten Mechanismus begegnen. Dabei verhindert ein Dämpfer am Anschlag das schlagartige Schließen der Klappe. So können hängengebliebene Granulatkörner noch abgesaugt werden, bevor sie von der Klappe festgeklemmt werden und sich das Vakuum nicht richtig aufbauen kann.

Für spezielle Anwendungen, etwa das Dosieren schwer fließender Pulver, kann eine große, gesteuerte Drehklappe für einen optimalen Materialauslass sorgen. Die Drehklappe wirkt beim Öffnen und Schließen gleichsam wie ein Austragselement, wobei sie zugleich Brückenbildungen vermeidet. Auch beim Einsatz einer Differentialdosierung (Loss-in-weight-Prinzip, siehe Folge 9), kann eine gesteuerte, pneumatisch oder motorisch betätigte Klappe erforderlich sein, wenn etwa keine Nachfülleinheit vorhanden ist. Bei der Differentialdosierung wird die gesamte Dosierstation mit Vorratsbehälter einschließlich Inhalt und Dosierorgan gewogen, und dabei kontinuierlich der Gewichtsverlust aufgrund des ausgetragenen Materials erfasst.

Erfolgt eine Bedarfsmeldung – ausgelöst durch den Füllstandsensor im Materialbehälter des Dosiergeräts oder von der Steuerung beim Erreichen des Minimalgewichts – öffnet die Auslassklappe am Fördergerät und Material kann nachfließen. Zugleich schaltet das Dosiersystem vom gravimetrischen in den volumetrischen Modus. Danach schließt die Auslassklappe und der gravimetrische Betrieb wird wieder aufgenommen.

Passend zu diesem Artikel

Weiterbildungskurs „Materialauswahl bei Medizinprodukten“ des SKZ bereitet Kunststoffverarbeiter auf die strengen Regularien bezüglich Produktanforderungen und Materialien vor.