Wie steigert man die Performance seines Unternehmens?

Die durchgängige 3D-CAD- und CAM-Branchenlösung Visi von Mecadat trägt bei der Herstellung von Spritzgussformen zur Produktivitätssteigerung bei.

Vor 30 Jahren übernahm Bernd Lindecke einen 1962 gegründeten Gravur-Betrieb, der aber auch Werkzeuge gebaut hat. „Ich habe damals sofort gesagt, wir fokussieren uns auf Automotive – und das ist bis heute so geblieben“, blickt der Firmenchef zurück und ergänzt mit dem für Ostwestfalen typischen unaufgeregten Humor: „Unsere Kernkompetenz ist, das zu machen, was alle anderen nicht können.“ Heute fertigen und mustern die aktuell 38 Mitarbeiter zwischen 25 und 50 bis zu 15 t schwere Spritzgießwerkzeuge – darunter auch Prototypenwerkzeuge – pro Jahr. Das sind 1K- und 2K-Werkzeuge, die unter anderem für das Dünnwandspritzen konzipiert und oft mit Heißkanälen und Mehrfachschiebern ausgerüstet sind. Also Werkzeuge mit hohem technischen Aufwand, die auf einer eigenen Spritzgießmaschine getestet und optimiert werden.

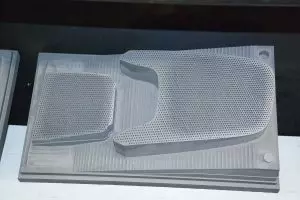

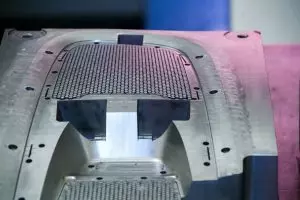

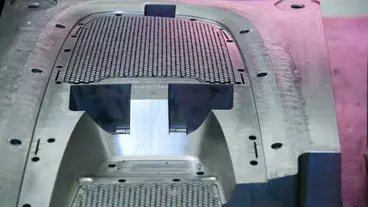

Das machen viele andere natürlich auch. „Eine unserer Spezialitäten sind Werkzeuge für Lautsprecherabdeckungen aus Kunststoff. Hier zählen wir uns klar zu den Marktführern", unterstreicht der Firmenchef. „Zwar hat es früher auch schon Lautsprecherabdeckungen aus Kunststoff gegeben, aber nicht solche, wie wir sie uns vorgestellt und dann der Automobilindustrie präsentiert haben.“ Kunststoff hätte hier Vorteile, denn Blech sei nicht so amorph und neige zum Klirren. Das hatte in der Branche überzeugt, weshalb auf der Referenzliste bei Lindecke bald so klangvolle Namen wie Audi, BMW, Daimler oder VW zu finden waren und auch heute noch Kunden sind. Doch die Ansprüche der Autohersteller, zum Beispiel bei Schalldurchlässigkeit oder Haptik, sind hier inzwischen höher als früher bei den Abdeckungen aus Metall. „Dies fordert vom Werkzeugbau Höchstleistungen, auch was die Präzision betrifft“, ergänzt Bernd Lindecke. „Wir touchieren zum Beispiel warm, was im Formenbau selten ist."

3D schon 1988

Von Beginn an, also schon seit 1988, setzt Bernd Lindecke bei CAD und später auch bei CAM auf 3D. „Etwas plakativ könnte man es so beschreiben: Der Kunde sagt, wir haben da ein Loch, mach uns da ein Lautsprechergitter rein, mit dem und dem Design.“ Dafür hatte man dann Catia eingesetzt, aber als Insellösung. Die eigentliche Werkzeugkonstruktion wird extern an ein Büro vergeben, wobei Lindecke Vorgaben erteilt. „Was wir selbst machen, ist die Festlegung der Heißkanaldüsen am Lautsprechergitter“, erklärt der Firmenchef. Mit der früheren CAM-Lösung sind die Westfalen lange Zeit gut gefahren, aber in den letzten Jahren an immer mehr Stellen an die Leistungsgrenzen gestoßen, „vor allem bei der Elektrodenherstellung und beim 5-Achs-Fräsen.“

Kombinierte Volumen- und Flächenmodellierung

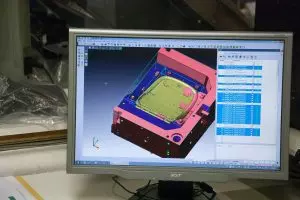

Hier bestand also dringender Handlungsbedarf, weshalb man sich vor rund drei Jahren entschloss, die CAD/CAM-Lösung VISI anzuschaffen, die nicht zuletzt durch ihre intuitive Bedienung sowie die Möglichkeit, direkt zu modellieren, überzeugte. Denn beim 3D-CAD-Grundmodul VISI Modelling, das bei CAD und CAM (außer Drahterodieren) stets die Basis bildet, handelt es sich um einen sogenannten Hybridmodellierer. Dieser Begriff steht dafür, dass VISI den hier verwendeten Parasolid-Kern für die Volumenmodellierung sowie für die Flächenmodellierung kombiniert nutzt. Im Gegensatz zu rein parametrisch arbeitenden CAD-Systemen hat dies im Werkzeugbau klare Vorteile, da man deutlich schneller und flexibler konstruieren kann. Darüber hinaus stellt Visi auch eine gut nutzbare Parametrik zur Verfügung.

Deshalb gibt es bei Visi verschiedene Wege, um zum gewünschten Ergebnis zu gelangen, berichtet Bernd Stumpenhagen, der bei Lindecke für CAD, CAM und die Arbeitsvorbereitung verantwortlich ist. „Wenn ich einen Weg gewählt habe, der sich als Sackgasse erweist, dann habe ich vier oder fünf weitere Möglichkeiten, die mich zum Ziel führen.“ Das ist bei NX oder Catia nicht so, was sich teilweise auch bei den Werkzeugkonstruktionen zeigt. Denn in dem Konstruktionsbüro, das für den Werkzeugbauer tätig ist, wird mit Catia V5 gearbeitet. „Wenn beispielsweise ein Volumenkörper nicht trimmt, dann wird schon mal improVisiert", weiß Bernd Stumpenhagen aus Erfahrung zu berichten. „Da stehen schon mal Messerkanten hoch, wo keine sein dürften, oder es liegen irgendwo Flächen im freien Raum, die da nichts zu suchen haben. Das sehen wir dann bei der Analyse mit VISI.“

Neben Änderungen an der Artikelkonstruktion dient das 3D-CAD Visi Modelling bei Lindecke als Basis für die NC-Programmierung beim Grafit- und Stahlfräsen sowie – schwerpunktmäßig – für die Ableitung beziehungsweise Konstruktion der Elektroden. Denn der Elektrodenanteil – verwendet wird ausschließlich Grafit – ist bei den Westfalen massiv und es gibt zum Teil sehr große Elektroden mit komplizierten Geometrien. Deshalb zählt dieser Bereich bei den Westfalen zu den Kernaufgaben von Visi. Hier kommt das Modul VISI Elektrode zum Einsatz, das beim Werkzeugbauer in einem Büro im ersten Stock an drei Arbeitsplätzen installiert ist. „Wir machen hier oben die Arbeitsvorbereitung, die komplette Elektrodenkonstruktion sowie die Fräsprogramme für die Elektroden.“ Letztere entstehen zusammen mit einem Kollegen unten in der Fertigung bei den drei Maschinen zum Elektrodenfräsen, der ebenfalls auf einen kompletten Visi-Arbeitsplatz zugreifen kann. Ein weiterer PC mit Visi-CAM steht bei den sechs CNC-Maschinen, zwei davon 5-achsig, zur Stahlbearbeitung. Zudem wird mit Visi Peps-Wire die Drahterodiermaschine programmiert.

Catia- und NX-Schnittstellen laufen problemlos

Wichtig für den Workflow sind die guten Importfunktionen, über die Visi in Form diverser Schnittstellen verfügt, betont Bernd Stumpenhagen. Hilfreich ist, dass VISI bereits von Haus aus sehr gut mit Fremddaten umgehen kann. Bei Lindecke sind dies vor allem die CAD-Daten der externen Werkzeugkonstrukteure, die über die Catia-Schnittstelle in Visi importiert werden. Grundsätzlich wird nach dem Import kontrolliert, ob die Daten in Ordnung sind. „Denn gerade bei den Kontureinsätzen passiert es oft, dass noch Fehler drin sind.“ Diese werden dann mit Visi entsprechend bereinigt. „Diese Fehler haben meist ihren Ursprung bei der Artikelkonstruktion, die unser Konstruktionsbüro vom Kunden erhält.“ Je sauberer der Artikelkonstrukteur arbeitet, desto weniger Probleme gibt es bei der Werkzeugkonstruktion und den nachfolgenden Schritten.

Die Visi-Schnittstelle zu Catia funktioniert hervorragend, ebenso wie die zu NX, über die viele Artikeldaten mit den Kunden ausgetauscht werden. Vor allem, wenn beim Kunden Kapazitäten fehlen, werden notwendige Änderungen am Artikel von Bernd Stumpenhagen und seinem Team übernommen. „Wir überarbeiten den Artikel – und parallel dazu das Werkzeug – dann so, dass in der Produktion später wirklich alles funktioniert.“ Häufig betrifft dies Punkte wie beispielsweise das Verhältnis von Rippen- und Wanddicke. Anschließend werden die abgeänderten CAD-Daten des Artikels zurück zum Kunden geschickt.

Elektrodenkonstruktion komfortabler geworden

Einer der Gründe, auf Visi umzusteigen, waren die zunehmenden Schwierigkeiten beim Übergang von der Fläche zur Kante beim bisher zur Elektrodenableitung verwendeten System. „Es kam immer wieder vor, dass da sozusagen Ohren rausstanden, oder man zwei Flächen gegeneinander nachgetrimmt hat und trotzdem eine unsaubere Trennung erhielt", erzählt Bernd Stumpenhagen. Auch Tätigkeiten wie das Verschieben von Bohrungen oder das Ändern von Wanddicken gestalteten sich aufwendig und erwiesen sich als echter Zeitfresser. „Das ist bei Visi deutlich komfortabler gelöst und funktioniert wesentlich schneller.“

Mit wenigen Klicks zum 5-Achs-Programm

Für die Grafitbearbeitung sind bei Lindecke zwei 3-achsige HSC-Maschinen (Röders) sowie eine noch relativ neue 5-achsige (OPS) zuständig, die mit Laser-Werkzeugmessgeräten, Nullpunktspannsystemen und Werkstückwechslern ausgerüstet sind. „Seit wir die OPS-Maschine haben, fräsen wir viele Elektroden 5-achsig", erklärt Bernd Stumpenhagen. Da man mit kürzeren und somit stabileren Werkzeugen fräst, erhält man bessere Oberflächen. Zudem lassen sich per Simultanfräsen auch sehr komplizierte Konturen herstellen. In vielen Fällen kann man so mehrere Einzelelektroden zu einer einzigen Elektrode zusammenfassen, was klare Zeitvorteile bringt. Aktuell fräst man in Bad Salzuflen aber noch zu 95 % 3-achsig mit angestellten Achsen (3+2), weniger simultan. „Da wir im 5-Achs-Modul von Visi Machining über die Funktion ‚automatisch anstellen‘ mit 3-Achs-Programmen angestellt fräsen können, sind wir hier viel flexibler geworden.“

Mehr Transparenz und wesentlich schneller

Die Frage, ob die Entscheidung, auf Visi zu wechseln, richtig war, beantwortet Bernd Lindecke mit einem klaren Ja. „Wir verfügen heute mit Visi über ein wirklich durchgängiges System, mit dem wir anhand desselben 3D-Modells Artikel- und Werkzeugkonstruktionen modifizieren, Elektroden ableiten, 5-achsig fräsen und Drahterodieren.“ Als äußerst hilfreich hat sich zudem der VISI Viewer in der Fertigung erwiesen, der beim Werkzeugbauer die Zeichnung zwar nicht ersetzt, aber ergänzt. Anhand des CAD-Modells können sich die Mitarbeiter sofort ein Bild machen, wie das betreffende Bauteil aussieht, wohin es im Werkzeug gehört und wie es montiert wird. Auch der Vorschlag von Mecadat, Netzwerk-Lizenzen (Floating), die auf dem Server installiert sind, einzusetzen, war richtig gewesen, meint der Firmenchef. Jeder autorisierte Mitarbeiter kann so die VISI-Module nutzen, ohne den Arbeitsplatz zu wechseln.

Mecadat ist der Visi-Distributor für den deutschsprachigen Raum mit Sitz in Langenbach bei München, der nicht nur mit technischem und fachlichem Support zur Seite steht, sondern Lindecke über die nicht weit entfernte Niederlassung Paderborn auch persönlich betreut und Schulungen anbietet. Wirklich gut sei in diesem Zusammenhang das selbsterklärende Bedienkonzept von Visi, meint Bernd Stumpenhagen. „So genügt es oft, dass bei den einzelnen Modulen ein Grundwissen vermittelt wird und der Rest ist Learning by Doing.“ Auch die vielen und zum Teil hervorragend umgesetzten Details verdienen ein Lob, ergänzt der CAD/CAM-Chef und nennt als Beispiel noch einmal die Elektrodenkonstruktion. „Wenn ich eine Elektrode mit VISI konstruiert und gefräst habe, kann hinterher jeder nachvollziehen, wie ich vorgegangen bin und was mit der Elektrode los ist.“ Dies war mit dem vorher genutzten CAM-System so nicht möglich, was viel Zeit gekostet hat: „Bei gut 90 Prozent unserer Elektroden sind wir dank Visi heute deutlich schneller geworden.“

Auswahlprozess der CAD/CAM-Lösung

2015 entschloss sich Lindecke, die vorhandenen Insellösungen bei CAD und CAM durch eine komplett neue Infrastruktur zu ersetzen. Alle CAD- sowie CAM-Anwendungen sollten auf einem einheitlichen System basieren, durchgängig mit demselben 3D-Modell arbeiten und viele Schritte automatisiert werden. Nach einer Evaluierungsphase fiel dann die Entscheidung recht schnell für die CAD/CAM-Lösung VISI, eine Produktfamilie des britischen Herstellers Vero Software, die mit ihren eng verzahnten Modulen speziell auf die Anforderungen des Werkzeug- und Formenbaus zugeschnitten ist. „Uns hat sofort gut gefallen, dass VISI als modulares Komplettsystem durchgängig vom CAD über die Elektrodenableitung bis zur NC-Programmierung mit demselben 3D-Datenmodell – auf Basis von Parasolid – arbeitet und zudem genial einfach zu bedienen ist“, erinnert sich Bernd Stumpenhagen, der als Verantwortlicher für CAD, CAM und die Arbeitsvorbereitung maßgeblich am Entscheidungsprozess beteiligt war.

Elektrodenkonstruktion

Grundsätzlich kann bei Visi die Elektrodenkonstruktion weitgehend automatisch ablaufen. „Dies funktioniert auch sehr gut, allerdings nur bei Standardelektroden mit einfacheren Konturen, die bei uns eher selten sind“, berichtet Bernd Stumpenhagen. Darum wird bevorzugt manuell konstruiert, was dank der wirklich praxisgerechten Modellierfunktionen recht flott geht: „Ich ziehe zum Beispiel an eine Kante einfach per Mausklick einen Radius dran. Oder ich klicke eine Kante an und VISI zieht mir diese über die tangentiale Fläche weiter.“ Früher musste man bei solchen Sachen einen riesigen Aufwand betreiben und hatte auch nicht die Verbindung von der Elektrode zu der genauen Position im Einsatz. „Wir mussten alles von Hand nacharbeiten", blickt der CAD/CAM-Chef zurück. „Wenn ich heute meine Elektrodensätze habe und sage, exportiere für das CAM-Programmieren, dann schickt VISI beim Export die Elektrodennullpunkte automatisch mit. Da kann ich dann meinen Projektnullpunkt fürs Fräsen drauflegen und dann läuft das.“

sl

Passend zu diesem Artikel

Mit dem Wassertanktemperiergerät WT7 hat Temperierspezialist Single Group eine groß dimensionierte Baureihe für die 90 -°C-Klasse im Programm.