Wie kommt das Material in die Verarbeitungsmaschine?

Folge 27

- Mo erklärt die Arbeitsweise von Saugfördergeräten.

In der Kunststoffverarbeitung hat sich die Vakuum- oder auch Saugförderung zur Beschickung der Maschinen mit Material etabliert. Zwar lassen sich mit Druckfördersystemen sehr lange Förderwege überbrücken, verglichen mit Saugfördersystemen ist jedoch die Materialaufgabe ungleich schwieriger. Auch ist das Verteilen des Materials von einer Abgabestelle an mehrere Abnehmer erheblich aufwändiger. Daher wird die Druckförderung nahezu ausschließlich für das Beschicken von Silos genutzt.

Die Saugförderung – seien es Einzelgeräte oder Mehrstellensysteme – ist hingegen deutlich flexibler. Einzelgeräte fördern von einer Materialaufgabe (Materiallagerbehälter) zu einer Materialannahmestelle (Verarbeitungsmaschine, Dosier- und Mischgerät oder Trockner). Mehrstellensysteme versorgen je nach Konzept mehrere Annahmestellen mit Material von einer oder mehreren Aufgabestellen.

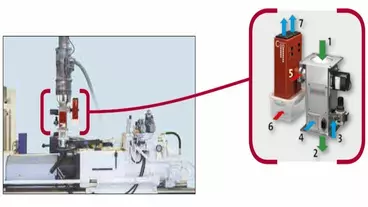

Das Grundprinzip der Saugförderung ist mit dem eines Staubsaugers vergleichbar. Im einfachsten Fall genügt ein Einzelgerät mit einem integrierten Vakuummotor, das je nach Ausführung direkt auf den Maschineneinzug, den Maschinentrichter oder ein Dosiergerät montiert wird. Zur weiteren Grundausstattung eines Geräts gehören ein Saugschlauch mit Sauglanze, durch die das Material vom Materiallagerbehälter in das Fördergerät gesaugt wird, ein Staubfilter zum Schutz der Umgebung und des Motors sowie eine Steuerung. Größere Einzelfördergeräte mit Förderleistungen von mehreren hundert kg/h Material werden mit einer separaten Gebläsestation betrieben, die über eine Vakuumleitung mit dem Fördergerät verbunden ist.

Die Materialanforderung erfolgt üblicherweise von einem Sensor oder eine Füllstandsonde an die Steuerung, die den Förderzyklus startet. Der Vakuummotor bzw. die Gebläsestation schaltet sich ein und saugt das Material an. Die Dauer der Förderung kann Zeit- und/oder füllstandgesteuert sein. Im Fördergerät wird das Material strömungstechnisch von der Vakuumluft getrennt und steht zur Verarbeitung bereit. (Details dazu erklärt mo in den kommenden Folgen)

Passend zu diesem Artikel