Wichtige Weiterentwicklungen beim Freeformer

Im Exklusiv-Interview mit der K-ZEITUNG erklärt Freeformer-Vertriebsleiter Lukas Pawelczyk wichtige Weiterentwicklungen, Prioritäten und neue Lösungen.

2020 ist zwar aufgrund der Corona-Pandemie weitestgehend frei von großen Fachmessen, aber beileibe nicht frei von Innovationen und Weiterentwicklungen – dies belegt auch das Exklusiv-Interview mit Lukas Pawelczyk, Abteilungsleiter Vertrieb Freeformer bei Arburg, der mit der K-ZEITUNG ganz offen über neue Entwicklungen beim Freeformer, Prioritäten und interessante Lösungen gesprochen hat.

Arburg hat die Messe Formnext gerne als Premierentermin für wichtige Neuheiten auf dem Gebiet der Additiven Fertigung genutzt. Nun findet die Formnext 2020 nur virtuell und nicht als reale Messe statt. Deshalb bleibt aber doch die Entwicklung bei Arburg nicht stehen – was gibt’s Neues zum Freeformer?

Lukas Pawelczyk: Das ist richtig, so schnell lassen wir uns nicht bremsen – im Gegenteil. Der Freeformer nimmt kontinuierlich weiter an Fahrt auf. Wir entwickeln unsere Innovationen nicht „von Messe zu Messe“, sondern verfolgen auch hinsichtlich Technologie und Entwicklung trotz Corona-Situation langfristige strategische Ziele. Neu für das Arburg Kunststoff-Freiformen (AKF) sind einzigartige Materialkombinationen, die sich so nur mit dem Freeformer 300-3X realisieren lassen. Dazu zählen funktionale und haptisch ansprechende Hart-Weich-Verbindungen aus teilkristallinem PP und weichem TPE, wie sie zum Beispiel in Zahnbürsten oder Rasierern eingesetzt werden. Weiterhin entwickeln wir unseren Freeformer 300-3X in der Hochtemperaturausführung für ein breiteres Materialspektrum weiter. Als Beispiele möchte ich hier Ultem für die Luft- und Raumfahrt nennen.

Additive Fertigung in perfekter Verbindung mit Spritzgießen

In Zeiten von Corona konnten mit Additiver Fertigung viele medizinische Hilfsmittel produziert werden, die dringend benötigt wurden, aber nicht lieferbar waren. Gilt das auch für den Freeformer? Was wurde produziert?

Pawelczyk: Zu Beginn der Corona-Pandemie in Europa wurden wir vermehrt um Unterstützung bei der Herstellung von Masken, Face-Shields oder Türöffnern gebeten. Entscheidender Vorteil war, dass wir als Hersteller von Spritzgießmaschinen und von Additive-Manufacturing-Maschinen hier unser gesamtes Produktportfolio nutzen können, um effizient den Bedarf zu decken: von der Herstellung von Prototypen über die Fertigung von Kleinserien bis hin zur Massenproduktion. Hervorzuheben ist dazu unser Leuchtturm-Projekt, bei dem wir eine multifunktionale Mund-Nasen-Maske selbst entwickelt und produziert haben. Das Praxisbeispiel zeigt, welche Power die additive Fertigung in Verbindung mit dem Spritzgießen entwickeln kann: Dank des Freeformers und eines agilen Projektmanagements ist es gelungen, in nur 41 Tagen den Schritt vom ersten Prototyp bis zur Spritzgießserienfertigung zu schaffen und das Produkt in kürzester Zeit funktional zu optimieren.

Mit seiner Fähigkeit Originalmaterial als Granulat zu verarbeiten hat der Freeformer in der Medizintechnik viele Freunde gefunden. So wurden ja auch auf der letzten Formnext mehrere medizintechnische Komponenten gezeigt, die sich nur mit dem Freeformer herstellen lassen, wie zum Beispiel die resorbierbaren Implantate. Werden diese Komponenten inzwischen in der Praxis eingesetzt? Gibt es weitere neue Lösungen für die Medizintechnik?

Pawelczyk: Ja, die Medizintechnik ist ein Bereich, in dem der Freeformer sehr gefragt ist. Das liegt zum einen an der Maschinentechnik, zum anderen an der Verarbeitung von Original-Werkstoffen.

Das von Ihnen angesprochene knochenähnliche Material Resomer LR 706 von Evonik war nicht nur auf der letztjährigen Formext ein Highlight, sondern ist es weiterhin. Unsere Kunden wie zum Beispiel Samaplast, Aesculap oder Karl Leibinger Medizintechnik haben hier schon hervorragende Ergebnisse erzielt.

Freeformer mit großen Fortschritte in der Medizintechnik

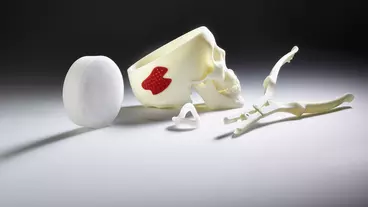

Ein Produktbereich, in dem solch resorbierbare Implantate eingesetzt werden können und in dem unsere Kunden arbeiten, sind Implantate für den Mund-, Kiefer- und Gesichtsbereich. Gerade solch komplexe, auf den Patienten zugeschnittene Geometrien lassen sich auf dem Freeformer auch in geringen Stücken wirtschaftlich herstellen. Weitere namhafte Kunden und Forschungseinrichtungen aus der Medizintechnik machen ebenfalls große Fortschritte mit ihren Freeformern. So hat sich zum Beispiel die medizinische Universität Graz zum Ziel gesetzt, direkt in der Klinik individuelle Implantate „on demand“ zu fertigen. Besonders interessant ist hier die Heilung von Schädelfrakturen und Rippenbrüchen. Zudem haben wir in der Medizintechnik auch vermehrt Firmen, die sich zusätzlich einen Freeformer 300-3X angeschafft haben, um noch flexibler zu sein und beispielsweise Zwei-Komponenten-Implantate herstellen zu können.

In letzter Zeit haben weitere Hersteller 3D-Drucker vorgestellt, die Granulat verarbeiten können. Damit ist dies kein Alleinstellungsmerkmal mehr. Wie hebt sich der Freeformer von diesen Geräten ab? Was ist aktuell der USP?

Pawelczyk: Andere Geräte arbeiten zum Beispiel auf Basis einer einfachen Extruderschnecke. Im Moment hakt es hier noch deutlich an der Auflösung und Präzision. Beim Arburg Kunststoff-Freiformen mit dem Freeformer hingegen werden einzelne, sehr kleine Tropfen über eine piezogesteuerte Düse aktiv auf einen dreiachsigen Bauteilträger auf 0,022 Millimeter genau platziert. Damit lassen sich eine Vielzahl an Materialien prozesssicher verarbeiten und Bauteile reproduzierbar industriell additiv fertigen.

Echte Funktionsbauteile aus Originalmaterial in hoher Teilequalität

Ergebnis sind echte Funktionsbauteile aus Originalmaterial in hoher Teilequalität, die nahezu an die eines Spritzteils heranreicht. Der Freeformer ist zudem ein „richtiges“ Maschinenbau-Produkt, inklusive beheizbarem Bauraum in reinraumgeeignetem Edelstahl, Schaltschrank und Roboter-Schnittstelle. Und auch in der zugehörigen Software steckt mehrere Jahrzehnte langes, geballtes Arburg-Know-how der Kunststoffverarbeitung. Hinzu kommt, dass wir die additive Fertigung als ganzheitlichen Prozess betrachten. Das bedeutet, dass es für uns nicht allein um die Fertigung des Bauteils geht. Vielmehr arbeiten wir auch an Stützwerkstoffen, sodass der Kunde komplexe Bauteile fertigen kann. Eine wichtige Rolle spielt zudem die Prozess-Überwachung und -Dokumentation.

Als Studie wurde letztes Jahr ein Freeformer mit einer vierten Achse zur Herstellung endlos-faserverstärkter Bauteile vorgestellt. Ist diese Entwicklung inzwischen in der Serie angekommen? Und wenn wir schon bei vier Achsen sind: Was ist eigentlich aus der Idee eines 5-achsigen Freeformer geworden, der ohne Stützstrukturen selbst sehr komplexe Bauteile additiv herstellen könnte?

Pawelczyk: Wir haben auf der Formnext 2019 erfolgreich gezeigt, wie sich mit dem vierachsigen Freeformer Bauteile gezielt an den Stellen verstärken lassen, die stark beansprucht sind. Für die Serienreife ist jedoch noch weitere Entwicklungsarbeit erforderlich. Aufgrund konkreter Wünsche und praxisorientierter Anforderungen unserer Kunden ist ein „5-Achser“ derzeit kein Entwicklungsschwerpunkt.

Entscheidende Weiterentwicklungen bei der Software

Können Sie ein paar aktuelle Entwicklungsschwerpunkte nennen?

Pawelczyk: Wir beschäftigen uns intensiv mit der Prozessoptimierung und der industriellen additiven Fertigung von Mehrkomponenten-Bauteilen. Das AKF-Verfahren ist noch so jung, dass es ein weites Feld für Grundlagenforschung bietet. Hier sind wir in den letzten Jahren enorm weitergekommen und qualifizieren auch fortwährend neue Materialien. Die anfangs erwähnte Kombination aus teilkristallinem PP mit sehr weichem TPE ist einzigartig und stellt hohe Prozessanforderungen. Zum einen sollen sich die Komponenten verzugsfrei und stoffschlüssig verbinden, andererseits aber auch kein Material verschleppt werden. Dafür ist eine intelligente Prozessführung und Ablagestrategie erforderlich. Generell ist die Verarbeitung von PP für uns ein wichtiges Thema, an dem wir dauerhaft arbeiten, um Schnappverschlüsse, Filmscharniere oder Dünnwandapplikation verzugsarm und prozesssicher herzustellen. Und auch die Verarbeitung von technischen Hochleistungskunststoffen steht bei uns im Fokus.

Ein weiteres spannendes Aufgabenfeld ist die Software. Auch hier haben wir immer neue Ideen, die wir umsetzen. Das geht aber nicht von heute auf morgen. Sie dürfen gespannt sein, was wir hierzu im nächsten Jahr präsentieren werden.

Wie bereits erwähnt, spielt die Prozessdokumentation für uns eine wichtige Rolle, da diese besonders im Bereich der Medizintechnik einen enormen Mehrwert bietet. Dazu zeigen wir im Rahmen der Formnext Connect die Integration des Freeformers in das Kundenportal ArburgXworld und die rückverfolgbare Dokumentation von Prozessdaten.

Arburg schafft also sozusagen im Hintergrund immer bessere Voraussetzungen, um additiv Teile zu produzieren, die in ihrer Qualität an die von Spritzgießprodukten heranreichen. Ist das ihr bevorzugter Kundenbereich?

Pawelczyk: Natürlich interessieren sich viele unserer Spritzgießkunden auch für das Thema additive Fertigung, insbesondere von Prototypen. Damit lässt sich der Time-to-Market eines neuen Produkts deutlich beschleunigen. Allerdings ist hier auch ein Umdenken in der Konstruktion der Bauteile erforderlich, um den Mehrwert der Additiven Fertigung in vollem Umfang ausschöpfen zu können. In diesem Bereich verstärken wir aktuell unsere Aktivitäten. Hier gilt es, nicht in den Grenzen zu denken, wie sie das Spritzgießen vorgibt, sondern bereits verfahrensgerecht zu konstruieren.

Ganz neue Kundenkreise erschlossen

Es gab in der Vergangenheit jedoch auch Interessenten, die mit der Kunststoffverarbeitung wie wir sie kennen, nichts am Hut haben. So haben wir also auch ganz neue Kundenkreise erschlossen. Handfeste Vorteile bieten unsere Freeformer besonders dann, wenn hohe Anforderungen an Materialien gestellt werden und diese heutzutage im AM-Bereich nicht verfügbar sind. Beispiele sind Bauteile aus leitfähigen, implantierbaren oder besonders weichen Kunststoffen sowie Produkte, die dauerhaft belastbar sind.

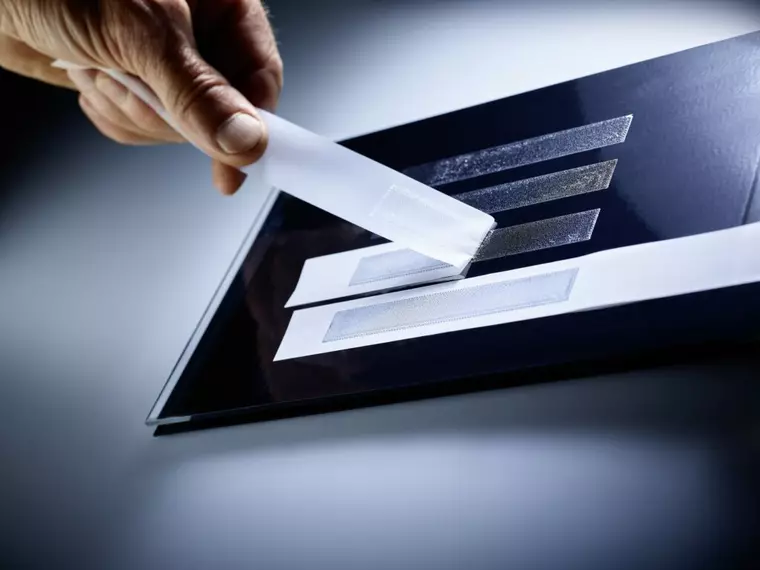

Eine unkonventionelle Anwendungsidee hatte übrigens die weltbekannte Firma Tesa, die mit dem Freeformer Haftkleber verarbeitet. Der Fokus liegt dabei auf nur wenigen Schichten. Ziel ist, im AKF-Verfahren Smartphones vollautomatisiert und abfallfrei zu verkleben.

gk

Passend zu diesem Artikel