Wenn Komplexität auf Handarbeit trifft

H&B Electronic vertraut auf vertikale Arburg Allrounder für die Fertigung von Anschlusssteckern für Sicherheitslichtgitter mit Hart-Weich-Verbindung.

Eine Halle, zwei Welten: Wer bei H&B Electronic in Deckenpfronn die Produktionshalle betritt, erkennt nicht auf den ersten Blick, dass es sich hier um eine Spritzgießabteilung handelt. Eine Reihe hochautomatisierter integrierter Fertigungszellen mit Robotern, Stanzpressen, Montage- und Prüfautomaten sind hier am Werk – und geben erst bei genauem Hinsehen den Blick auf die Spritzgießmaschine im Inneren frei.

„Komplexe hybride Steckverbindersysteme, die aus Kunststoff und Metall bestehen, sind unsere Spezialität“, erklärt Jan Bayerbach, Leiter Entwicklung und Konstruktion bei H&B Electronic. „Sobald ein Bauteil große Stückzahlen hat, setzten wir alles daran, den Fertigungsprozess so weit wie möglich zu automatisieren.“

Große Stückzahlen sind vor allem von der Automobilindustrie gefragt, die für das Unternehmen am Rande des Nordschwarzwalds der größte Auftraggeber ist. Daneben beliefert H&B Electronic Unternehmen aus den Branchen Medizintechnik und Steuerungstechnik.

Zum Teil realisiert H&B Electronic die komplexen Fertigungszellen inhouse – dafür hat man eine sogar eine eigene Abteilung für den Sondermaschinenbau. Doch nicht immer reichen die internen Ressourcen aus; in dem Fall greift man gerne auf Arburg und den Arburg-Automationspartner FPT Robotik zurück.

35 Spritzgießmaschinen von Arburg im Einsatz

Alle 35 Spritzgießmaschinen, die H&B Electronic in Betrieb hat, stammen von Arburg. „Wir setzen seit vielen Jahren auf die enge Partnerschaft mit Arburg, da die Allrounder Maschinen sehr zuverlässig arbeiten und der Service vorbildlich ist“, betont Wolfgang Stauß, Leiter Technik. „Außerdem ist Arburg immer offen für neue Ideen, was vor allem bei den komplexen Fertigungszellen von Vorteil ist.“

Rund ein Drittel der Allrounder Spritzgießmaschinen sind bei H&B Electronic automatisiert – der Rest ist für Produkte reserviert, die in geringeren Stückzahlen gefertigt werden. Und diese Maschinen stehen im hinteren Teil der 4.000 m2 großen Produktionshalle, die erst vor wenigen Jahren in Betrieb genommen wurde. Dazu gehören mehrere vertikale Allrounder 375 V. Auf einem von ihnen fertigt H&B Electronic Anschlussstecker für Sicherheitslichtgitter von Sick – ein Projekt, für das H&B Electronic auch mit der Entwicklung beauftragt wurde.

Sicherheitslichtgitter beziehungsweise -vorhänge kommen überall dort zum Einsatz, wo Gefahrstellen und Gefahrbereiche zuverlässig und wirtschaftlich abgesichert werden müssen. Sie benutzen optische Sender und Empfänger: Vom Sender werden Infrarotstrahlen zum Empfänger gesendet. Wird der Lichtstrahl unterbrochen, erfolgt ein zweifacher Abschaltbefehl an die Maschine.

Abhängig von der Variante sind verschiedene Maschinenfunktionen integriert oder über sichere Steuerungslösungen anwählbar. „Unsere Kunden gehen mehr und mehr dazu über, Intelligenz in solche Stecker einzubauen. Das heißt, hier werden bestückte Leiterplatten verbaut, sodass der Endkunde das Gerät beispielsweise über den Dip-Schalter dezentral vor Ort relativ schnell und einfach konfigurieren kann.“

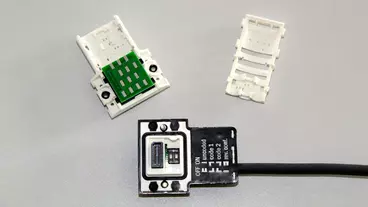

Die Anschlussstecker für die Sicherheitslichtgitter von Sick fertigt H&B Electronic in zwei verschiedenen Baugrößen mit jeweils vier Untervarianten – je nach der Anzahl der vom Endkunden gewünschten Kabelabgänge und Pole.

Hohe Anforderungen an Dichtheit und Design

Funktional muss der Anschlussstecker für die Sicherheitslichtgitter hohe Anforderungen erfüllen: Da es sich um ein sicherheitsrelevantes Bauteil handelt, muss gewährleistet sein, dass der Stecker immer funktioniert – und zwar in einem breiten Temperaturfenster. Zudem muss er absolut dicht sein, damit weder Wasser noch andere Medien eindringen können.

Hinzu kommen weitere Anforderungen: „Auf den ersten Blick sieht das aus wie ein einfacher Stecker. Doch in diesem Segment legen unsere Kunden großen Wert auf das Design und die Haptik. Aus Gründen der Haptik fiel die Werkstoff-Entscheidung für den Deckel auf ein thermoplastisches Elastomer“, sagt Bayerbach. „Das heißt, die Oberfläche des Deckels muss absolut makellos aussehen. Schlieren, Einschlüsse oder die für TPU typischen Haut- und Blasenbildungen sind nicht erwünscht. Doch mit dem Allrounder 375 V haben wir den Spritzgießprozess sehr gut im Griff.“ Wichtig seien vor allem eine stabile Vortrocknung der Vorprodukte und eine immer gleichbleibende Zykluszeit, weil das Elastomer in der Maschine keine Unterbrechungen duldet.

Auch das Thema Dichtigkeit hat H&B Electronic bei diesem Anschlussstecker unter Kontrolle. Gelöst wurde dies allerdings nicht etwa durch das Umspritzen des Kabels, sondern mit einer konstruktiven Lösung. „Uns war schnell klar, dass wir mit der verfügbaren Materialkombination keine absolut dichte Verbindung realisieren können“, erinnert sich Bayerbach.

Hart-Weich-Verbindung aus PA und TPU

Stattdessen wird die Leiterplatte im Inneren gegen das Eindringen von Feuchtigkeit abgedichtet. Doch der Reihe nach: Im ersten Fertigungsschritt wird auf einem vertikalen Allrounder das Innenleben des Steckers gespritzt. Es besteht aus zwei weißen Bauteilen aus PA, die später die Leiterplatte umschließen. Eines dieser beiden Teile, der Boden, besteht aus einer Hart‐Weich‐Verbindung: Auf das Bauteil aus PA wird eine Dichtlippe aus einem TPU mit 60 Shore Härte gespritzt.

„Wir haben uns für diesen Werkstoff entschieden, weil er nicht zum Ausschwitzen oder Ausgasen neigt“, sagt Bayerbach. „In der Diskussion war auch ein TPE, das wir einfacher hätten verarbeiten können. Doch aus einem TPE können Substanzen ausgasen und die sind, je nachdem in welcher Umgebung das Sicherheitslichtgitter verbaut ist, absolut tabu.“

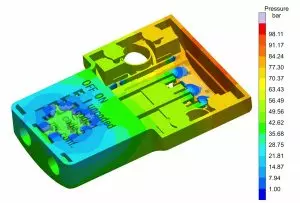

Eine Herausforderung für H&B Electronic bestand darin, weder die später aufmontierte Leiterplatte noch die Spritzgießbauteile Spritzgießbauteile beim Anpritzen des Deckels unnötig mit Druck zu belasten. Denn bei einem Werkzeuginnendruck von rund 200 bar besteht die Gefahr, dass die Leiterplatte sich durchbiegt und dadurch Lötstellen oder aber Leiterbahnen brechen.

Simulation des Spritzgießprozesses

Deshalb hat das Unternehmen im Vorfeld an der Prozessentwicklung gefeilt. So haben die Verantwortlichen beispielsweise die Fließwege, das Füllverhalten und die Drücke beim Spritzgießen simuliert. „Beim PA funktioniert die Simulation am Rechner heute einwandfrei, bei thermoplastischen Elastomeren tun sich die Software-Werkzeuge schon noch etwas schwerer. Hier müssen wir uns noch stärker auf unsere Erfahrungen verlassen“, sagt Bayerbach.

Die Überwachung der Prozessparameter – vor allem Druck und Zykluszeit – erfolgt über die Selogica-Steuerung. Insgesamt vier verschiedene Werkzeuge hat H&B Electronic somit für den Stecker im Einsatz. Sie alle sind im hauseigenen Werkzeugbau entstanden – und laufen auf verschiedenen vertikalen Arburg Allroundern.

„Aufgrund der hohen Komplexität fertigen wir das komplette Bauteil in Handarbeit“, so Bayerbach. Lediglich die bestückte Leiterplatte und das Kabel werden zugeliefert. Der Rest der Fertigungsprozesse – Spritzgießen, Löten und mehrere Montageschritte – erfolgen in Deckenpfronn. „Viele unserer Kunden sind natürlich sehr beeindruckt von den automatisierten Fertigungszellen im oberen Teil der Halle, ob wir uns aber für eine halbautomatische oder gar vollautomatische Fertigung entscheiden, hängt von mehreren Faktoren ab und muss für jedes Bauteil aufs Neue entschieden werden“, so Stauß.

Hoher Grad an Handarbeit

Handarbeit ist auch beim Spritzgießen angesagt: Die Vorprodukte für das Umspritzen mit der TPU-Dichtlippe und auch für das Finale am Allrounder 375 V werden von den Mitarbeitern in der Spritzgießfertigung manuell für das Umspritzen eingelegt – und anschließend optisch auf ihre Qualität geprüft.

„Wir schwören auf die vertikalen Allrounder, und das selbst für die automatisierten Anlagen. Aufgrund ihrer besseren Zugänglichkeit zum Werkzeug sind sie für das Einlegen von Teilen ganz klar im Vorteil. Der Werker sieht alles auf einen Blick“, argumentiert Stauß. „Auch für Umrüstprozesse haben Sie Vorteile. Außerdem benötigen sie deutlich weniger Platz als Horizontalmaschinen.“

Sabine Koll

Über H&B Electronic

Passend zu diesem Artikel