Weg frei für Fertigung von Thermoplast-Composites

Zwei weitere Meilensteine auf dem Weg zur hochwirtschaftlichen Herstellung von Thermoplast-Composites hat Engel gesetzt.

Für Frontendträger mit integrierter Luftführung wird das Organomelt-Verfahren weltweit erstmalig in der Großserie eingesetzt. Darüber hinaus erweitert der österreichische Maschinenbauer mit einer Konsolidierpresse für die Verarbeitung von UD-Tapes sein Systemangebot.

In den USA ist die weltweit erste Großserienanwendung für das Organomelt-Verfahren angelaufen: Ausgehend von Organoblechen produziert Valeo Front End Modules in Smyrna, Tennessee, Frontendträger mit integrierter Luftführung für einen namhaften deutschen OEM. Für ihre innovative Fertigung und ihre herausragenden Eigenschaften wurden die Strukturbauteile im Juli dieses Jahres mit einem Automotive

Award der Society of Plastics Engineers (SPE) ausgezeichnet. Das Bauteil weist einen hohen Organoblech-Anteil auf und führt zu einer deutlichen Gewichtseinsparung und besseren Crashperformance. Zudem konnten durch einen zweischaligen Aufbau die Luftkanäle direkt in die Trägerstruktur integriert werden.

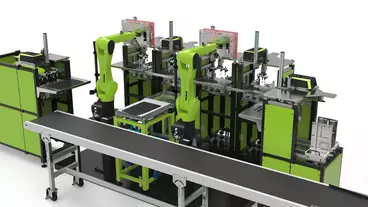

Die für die vollautomatisierte Großserienfertigung von Engel gelieferte Systemlösung besteht aus einer Duo 1700 Spritzgießmaschine mit 17.000 kN Schließkraft, drei Easix Knickarmrobotern für die Vorbereitung einer Vielzahl von Metall-Inserts und für das Organoblech-Handling, einem Viper 90 Linearroboter und einem IR-Ofen Baugröße 5 – alles aus der Hand des Unternehmens. Es lieferte die Fertigungszelle als Systemlösung aus einer Hand.

Die beiden Halbschalen werden im selben Werkzeug im One-Shot-Prozess produziert. Hierfür werden die beiden Organobleche gleichzeitig im IR-Ofen aufgeheizt, ins Werkzeug eingelegt, dort umgeformt und unmittelbar danach im selben Werkzeug mit einem Spritzgießprozess funktionalisiert. Die Organobleche vom Typ Tepex Cynalite von Bond Laminates basieren auf Glasfasern in einer Polypropylen-Matrix. Ebenso wird zum Überspritzen glasfaserverstärktes Polypropylen eingesetzt.

Erst der durchgehend thermoplastische Ansatz ermöglicht es, den Umformprozess und die Funktionalisierung zu integrieren und Tragstruktur und Funktionselemente stoffschlüssig miteinander zu verbinden.

„Der vollautomatisierte One-Shot-Prozess leistet einen wesentlichen Beitrag zur von der Automobilindustrie geforderten Senkung der Stückkosten“, betont Christian Wolfsberger, Business Development Manager Composite Technologies von Engel am Stammsitz in Schwertberg/Österreich. Ein weiterer Vorteil: Der Einsatz ausschließlich thermoplastischer Polymere vereinfacht die Entwicklung von Recycling-Konzepten, mit dem Ziel, die Bauteile am Ende ihrer Nutzungsdauer in die Stoffkreisläufe zurückzuführen. „Wir sehen, dass der thermoplastbasierte Composite-Leichtbau zunehmend in den Fokus der Produktenwickler rückt, sowohl in der Automobil- als auch Flugzeugindustrie“, betont Wolfsberger.

Neue Konsolidierpresse für UD-Tapes

Die Organomelt-Technologie von Engel eignet sich sowohl für Organobleche als auch unidirektional (UD) glas- und/oder carbonfaserverstärkte Tapes mit thermoplastischer Matrix. Tapes ermöglichen es, Halbzeuge anforderungsgerecht auszulegen und so das Leichtbaupotenzial von Bauteilen noch besser auszuschöpfen. Die Bauteile werden entweder partiell mit einigen wenigen Tapes verstärkt oder es werden aus einer Vielzahl von Tapes Gelege (Stacks) mit mehreren Millimetern Dicke hergestellt.

Die Organomelt-Technologie von Engel eignet sich sowohl für Organobleche als auch unidirektional (UD) glas- und/oder carbonfaserverstärkte Tapes mit thermoplastischer Matrix. Tapes ermöglichen es, Halbzeuge anforderungsgerecht auszulegen und so das Leichtbaupotenzial von Bauteilen noch besser auszuschöpfen. Die Bauteile werden entweder partiell mit einigen wenigen Tapes verstärkt oder es werden aus einer Vielzahl von Tapes Gelege (Stacks) mit mehreren Millimetern Dicke hergestellt.

Um in der Großserie wirtschaftlich zu sein, muss das Legen und Konsolidieren der Stacks inline und im Takt des Spritzgießprozesses erfolgen. Als Systemanbieter ist Engel in der Lage, für den Gesamtprozess – ausgehend von einzelnen Tapes bis hin zur Funktionalisierung im Spritzguss – aus einer Hand integrierte und vollständig automatisierte Lösungen anzubieten.

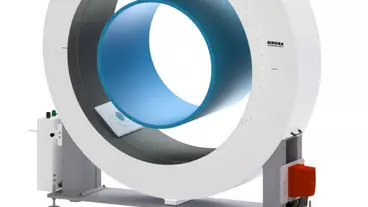

Für die Herstellung der Gelege kommen dafür zwei Anlagen zum Einsatz. Eine Pick-and-Place-Tape-Legezelle mit optischer Bildverarbeitung und eine neue Konsolidierpresse, die gemeinsam mit dem Partner Fill entwickelt wurde. Mit ihr lassen sich Fasergelege mit gezielter Faserorientierung und in unterschiedlicher Wanddicke konsolidieren. Alle Prozessschritte erfolgen automatisiert. Insgesamt integriert der Konsolidiervorgang das Einlegen des Fasergeleges ins Werkzeug, das Transferieren des geschlossenen Werkzeugs in die Heizpresse, das Erwärmen, das Transferieren des Werkzeugs in die Kühlpresse, das Konsolidieren und Abkühlen sowie das Transferieren in die Ausgangsstation, wo das Werkzeug geöffnet, das konsolidierte Halbzeug entnommen und ein neues Fasergelege eingelegt wird, damit der Zyklus von neuem starten kann.

Tape-Legezelle mit hochauflösender Kameratechnik

Die Tape-Legezelle ist eine Entwicklung von Engel. Um auch hier kürzeste Zykluszeiten zu erreichen, arbeitet sie nach dem Pick-and-Place-Prinzip. Damit lassen sich im Takt von 3 s Tapes ablegen und punktuell miteinander verschweißen. Da die Qualität des Stacks wesentlich von der Genauigkeit der Tape-Positionierung abhängt, hat Engel die Legezelle mit einem Messsystem mit hochauflösender Kameratechnik ausgerüstet. Das Messsystem liefert Daten, die aktiv beim Ablageprozess genutzt werden, sodass eine hohe Ablagegenauigkeit garantiert werden kann.

sk

Passend zu diesem Artikel

Mit zwei neuen Modellen erweitert Sikora zur K 2022 die Centerwave 6000 Familie zur Inline-Messung von Rohren im Extrusionsprozess nach oben und nach unten.