Was bedeutet "loss-in-weight" bei Differentialdosierwaagen?

Folge 9

- Mo erklärt: Eine Differentialdosierwaage ist eine kontinuierliche, gravimetrische Entnahmewaage. Bei der Differentialdosierung wird die gesamte Dosierstation, also der Dosierbehälter samt Inhalt sowie das Dosierorgan einschließlich der Antriebseinheit, komplett gewogen und die Gewichtsabnahme (loss-in-weight) beim Dosieren der Masse gemessen.

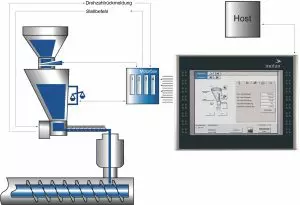

Eine Variante des gravimetrischen Dosierens ist die Differentialdosierung nach dem so genannten "loss-in-weight"-Prinzip. Bei der Differentialdosierung wird das gesamte Dosiersystem mit Vorratsbehälter einschließlich Inhalt und dem Dosierorgan gewogen. Wird Material ausgetragen erfasst die Waage die Gewichtsdifferenz pro Zeiteinheit.

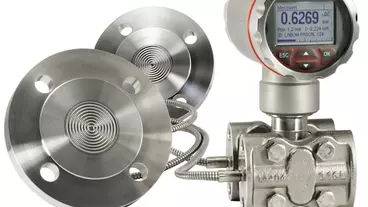

Bei der Differenzialdosierung ist jede Dosierstation mit einer hochauflösenden Wiegezelle ausgestattet, da alle Komponenten synchron dosiert werden. Kontrolliert und geregelt werden die Masseströme von der Steuerung anhand der von den Wiegezellen kommenden Signale. Dazu erfolgt die Abfrage der Gewichtsabnahme im Dosierbehälter in festen, sehr kurzen Zeitintervallen in Echtzeit. Aus dem Gewichtsverlust ermittelt das System den von der Dosierung aktuell abgegebenen Durchsatz.

Im Betrieb vergleicht die Steuerung den realen Durchsatz mit dem hinterlegten Soll-Durchsatz, wobei sie eventuelle Abweichungen sofort erkennt. Ausgeglichen werden Abweichungen über die Drehzahl der Dosierorgane.

Ausgetragen werden die Materialien kontinuierlich und synchron in den Sammelbehälter. Von dort gelangt die so entstandene homogene Mischung in den Materialeinzug der Verarbeitungsmaschine. Entmischungen sind bei dieser Verfahrensweise nicht zu befürchten.

Erreicht der Materialpegel im Dosierbehälter den Mindestfüllstand, ist nachzufüllen – was in der Regel automatisch aus einem Nachfüllbehälter erfolgt. Der Betrieb eines Differentialdosiersystems ist in die Nachfüll-, Beruhigungs- und Dosierphase unterteilt. Weil die Wiegezelle nicht zwischen Dosierung und Nachfüllen unterscheiden kann, arbeitet die Dosierung in der Nachfüll- wie auch in der Beruhigungsphase volumetrisch, während der Dosierungsphase hingegen gravimetrisch.

Schüttgewichtsschwankungen, Korngrößenänderungen oder wechselndes Fließverhalten haben bei der Differentialdosierung so gut wie keine Auswirkungen auf die Dosiergenauigkeit, denn der Materialfluss wird kontinuierlich gewichtsbezogen überwacht und geregelt. Es ist allerdings darauf zu achten, dass die Dosierorgane ausreichend mit Material gefüllt sind. Deshalb ist bei hochwertigen Systemen die Nachfüllung vollautomatisch und integriert.

Passend zu diesem Artikel