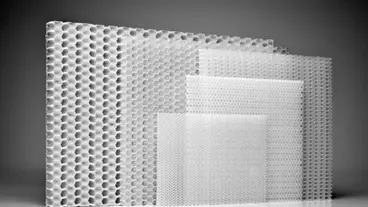

Waben-Sandwich für die große Fläche

Großflächige Sandwiches mit Wabenkernen aus Kunststoff entlasten den Transport mit Nutzfahrzeugen.

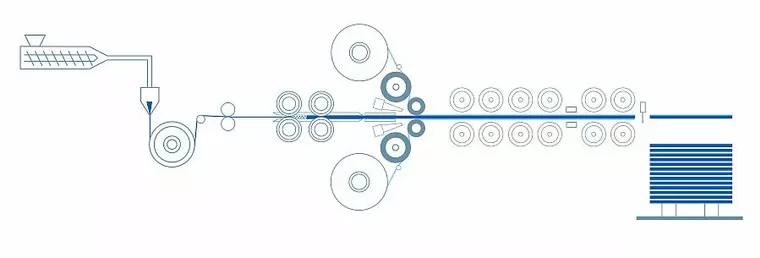

Ein spezieller Inline-Prozess macht es möglich, thermoplastische Wabenkerne kontinuierlich zu produzieren und direkt mit einer steifen Außenhaut zu versehen. Das Ergebnis sind Sandwichplatten, die deutlich leichter sind als Vollkern-Verbundplatten. Eingesetzt als Lkw-Aufbauten können Spediteure damit entweder ihre Nutzlast erhöhen oder den Dieselverbrauch spürbar senken.

Econ Core, der Entwickler der Inline-Produktion von thermoplastischen Wabenmaterialien (Thermhex-Technologie), hat dieses Verfahren für großflächige Sandwichplatten ausgeweitet. So dieser schnelle, kontinuierlichen und kosteneffiziente Produktionsprozess auch für Platten zu Verfügung, die in großen Lkw-Aufbauten verwendet werden. Dabei bietet das Verfahren die Vielseitigkeit, verschiedene Kern- und Außenmaterialien zu kombinieren.

Für Spediteure mit großen Flotten sind die Vorteile des Leichtbaus offensichtlich: Bei einem Full-Size-Trailer wird eine Kraftstoffeinsparung von 6 bis 8 % pro 10 % Gewichtsreduzierung erreicht. Oder sie können die Ladekapazität entsprechend erhöhen. Lkw-Hersteller und ihre Kunden in Nordamerika und Europa haben dies erkannt und nutzen bereits Sandwichplatten mit Wabenkernen aus Polypropylen für ihre Lkw-Aufbauten

Polypropylen-Waben mit Metallblech

So kombiniert Tata Steel Wabenkerne aus Polypropylen mit vorbehandelten Stahlhäuten. Eingesetzt werden diese Sandwiches erstmals in dem Streetwise Urban Delivery Trailer vom britischen Anhänger-Hersteller Cartwright. Dank des PP-Waben-Stahl-Sandwiches sind die Anhänger eine halbe Tonne leichter als zuvor. Die Sandwichplatten erfüllen mit ihrer feuerfesten Stahlhaut den Industriestandard R118-Annex 6. Sie eignen sich damit für auch für Seitenwand- und Bodenplatten in Fahrzeugen zur Personenbeförderung, etwa Bussen oder Wohnmobilen.

Auch der US-amerikanischer Hersteller von Aufliegern, Anhängern und Aufbauten Wabash National nutz die Wabenkerntechnik von Econ Core. Anfang dieses Jahres stellte Wabash seine Duraplate-Wabenkernplatten vor, die mit der Econ Core-Technologie hergestellt wurden. Die Duraplate-Platten sind 22 % leichter und langlebiger als bisherige LKW-Aufbauten aus Vollkern-Verbunden. Wabash plant, die Fertigungskapazitäten für Duraplate nächstes Jahr 2019 erheblich auszubauen.

Organosandwich: Kunststoffwaben mit Organoblech

Zusammen mit seinem Tochterunternehmen Thermhex Waben und dem Fraunhofer IMWS forscht Econ Core auch an Entwicklungen für das EU-finanzierte Projekt "Organosandwich", einem ein Material aus thermoplastischen Wabenkernen mit Deckplatten aus Organoblech, einem langglasfaserverstärkten Thermoplast. Organosandwiches bieten ein weitergehende Möglichkeit, bei Anhängern Gewicht zu reduzieren. Im Vergleich zu traditionellen Plywood-Platten (GFK mit Sperrholz) sind Aufbauten mit Platten aus PP-Wabenkern und Organoblech um mehr als 60 % leichter, was bei langen Sattelzügen bis zu 1,15 t ausmachen kann. Auf eine mittelgroße Flotte mit 100 Einheiten skaliert, die pro Lkw im Durchschnitt 100.000 km im Jahr fährt und 40 l Diesel pro 100 km verbraucht, bedeuten 1,15 t weniger Gewicht eine Kraftstoffeinsparung von rund 250.000 l pro Jahr.

mg

Passend zu diesem Artikel