Voxelfill-Prinzip verbessert Festigkeiten im 3D-Druck

Das von AIM3D entwickelte Voxelfill-Prinzip überwindet inhomogene Festigkeiten von 3D-gedruckten Bauteilen durch eine schichtübergreifende Füllstrategie.

In der Additiven Fertigung von Polymeren weisen Bauteile durch den schichtbasierten Aufbauprozess oft inhomogene Festigkeitswerte auf. Dies äußert sich vor allem durch Nachteile bei den Zug- und Biegefestigkeiten, sowie einem spröden Verhalten entlang der Z-Achse. Demgegenüber reichen die erzielbaren Festigkeiten entlang der X- und Y-Achsen mancher Verfahren schon an die Festigkeiten der klassischen Spritzgießverfahren heran.

Phänomen inhomogener Festigkeiten im 3D-Druck gelöst

AIM3D stellte dies bereits mit der Verarbeitung von fasergefüllten Bauteilen auf Basis des Werkstoffs PA6 GF30 unter Beweis. Um eine breite Anwendbarkeit 3D-gedruckter Bauteile zu ermöglichen, muss das Phänomen inhomogener Festigkeiten grundsätzlich gelöst werden, so die Überzeugung von AIM3D.

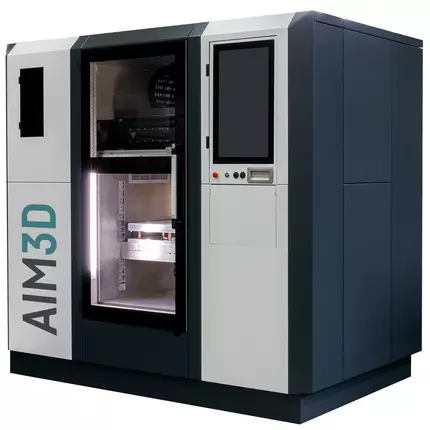

Unter Einsatz der 3D-Extrusionstechnologie des Composite Extrusion Modeling Verfahrens (CEM) entwickelte AIM3D deshalb die Voxelfill-Strategie, die diese Einschränkungen überwindet und die Wirtschaftlichkeit des CEM-Verfahrens steigert. Voxelfill ist zudem anwendbar bei Multimaterialbauteilen und eignet sich grundsätzlich für die Werkstoffgruppen Kunststoff, Metall und Keramik zum Aufbau von 3D-Bauteilen.

Voxelfill arbeitet nicht schichtweise sondern schichtübergreifend

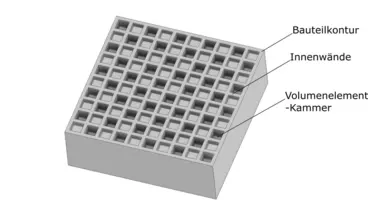

Beim Voxelfill-Ansatz werden Bauteile nicht mehr ausschließlich schichtweise (also 2,5-dimensional) aufgebaut, sondern durch Einsatz von sogenannten Voxeln als Volumenbereiche schichtübergreifend gefüllt. Dazu wird zunächst, wie gewohnt, die Bauteilkontur als Basisstruktur über eine oder mehrere Bahnen des extrudierten Materials erzeugt. Im Inneren des Bauteils entsteht ein Gittermuster, das die Grenzen der zu füllenden Volumenelemente ähnlich zu Kavitäten definiert.

Diese Struktur der zu füllenden Voxel gleicht den Waben in einem Bienenstock. Die Voxelfill-Strategie besteht nun aus zwei Verfahrensstufen: Erster Schritt ist die Generierung einer Gitterstruktur: Die CEM-Anlage wiederholt diesen Aufbau bis zu einer definierten Höhe der Volumenelemente, bis dann an dieser Stelle die Füllung der zuvor erzeugten Hohlräume (Voxel) durch Einspritzen des thermoplastischen Materials durch den Extruder erfolgt.

Gegen Nahtbildung werden nicht alle Voxel einer Ebene gefüllt

Zweiter Schritt ist die Füllphase der Voxel – der zweite, noch wichtigere Bestandteil dieser 3D-Druckstrategie: Bei der Füllung der Volumenbereiche werden nicht alle Voxel in einer Ebene gefüllt. Dies hätte nach Erfahrung von AIM3D erneut eine Schwachstelle in Z-Richtung in genau der „Naht“-Ebene zur Folge. Durch Versetzen der Volumenelemente in halber Höhe der Voxel wird eine Art „Ziegelverbund“ im Bauteil erzeugt. Die Bruchlinie wird also zwingenderweise versetzt. Dies bewirkt eine enorme Festigkeitserhöhung und verbessert zudem die Elastizität der Bauteile in Z-Richtung. Nebenbei reduzieren die eingebrachten Volumenelemente die Druckzeit für vollgefüllte Bauteile enorm und steigern damit ganz entscheidend die Wirtschaftlichkeit des CEM-Verfahrens.

Variationen der Voxelfill-Strategie mittels CEM-Verfahren ermöglichen den Einsatz von unterschiedlichen Materialien: Hybride Multimaterial-Lösungen mit unterschiedlichen Voxel-Füllmaterialien und Baumaterialien für die Kontur/Struktur der Innenwände werden möglich. Auf diese Weise können die Materialeigenschaften „customized“ werden. Bauteilgewicht, Dämpfungseigenschaften, Schwerpunktmanipulationen oder Elastizitäten können, abgestimmt auf die Anwendung, definiert werden.

Bauteileigenschaften im 3D-Druck gezielt beeinflussbar

Durch gezieltes selektives Füllen nur bestimmter Volumenkammern (selektive Dichten), auf Basis von FE-Simulationen könnten die Bauteileigenschaften gezielt beeinflusst werden. So ist es mit Voxelfill möglich, nur die Bereiche eines Bauteils zu füllen, die für den Kraftfluss zwingend erforderlich sind. Im Ergebnis sind diese Bauteile von außen rein optisch „klassische“ Bauteile, auch mit allen Vorteilen für die Nachbearbeitung. Gleichzeitig erfolgt der 3D-Druck aber material- und gewichtsreduziert bis hin zum Leichtbau.

Speziell beim Einsatz von faserverstärkten Werkstoffen ergibt sich durch den Einsatz von Voxelfill die zusätzliche Option, die Fasern im Bauteil gezielt auszurichten, um die mechanischen Eigenschaften zu steigern. In der Ebene ermöglicht das CEM-Verfahren bereits sehr gute Möglichkeiten, die Orientierung der Fasern zu steuern. Dies betrifft bei der Voxelfill-Strategie die Kontur und die Innenwände des Bauteils. Durch das Einspritzen des Materials in die Volumenkammern (Befüllung der Voxel) erhält das 3D-Bauteil ebenfalls Fasern, die in der Z-Achse ausgerichtet sind und verbessert dadurch zusätzlich noch einmal die mechanischen Eigenschaften.

Clemens Lieberwirth, CTO bei AIM3D: „Das Voxelfill-Verfahren eignet sich natürlich besonders für den 3D-Druck von Kunststoffen und fasergefüllten Kunststoffen, ist aber auch für den 3D-Druck von Metall- und Keramikbauteilen im CEM-Verfahren geeignet. Generell ergeben sich Vorteile durch die höhere Baugeschwindigkeit und die schichtübergreifende Füllung.“ gk

Passend zu diesem Artikel

Für die zerstörungsfreie Qualitätskontrolle von Slush-Häuten hat das Fraunhofer ITWM ein handgeführtes Terahertz-Messsystem entwickelt.