Vollelektrisch zu dünnwandigen Deckeln

Um dünnwandige Deckel für Lebensmitteleimer noch präziser fertigen zu können, hat Ilsen auf vollelektrische Spritzgießtechnik von Engel umgestellt.

Der Trend bei Verpackungen aus Kunststoff geht zur Dünnwandigkeit, sowohl für die Behälter als auch deren Deckel. Beides ist die Spezialität der Gerhard Ilsen GmbH & Co. KG in Hövelhof. „5,5-Liter-Eimer mit Originalitätsverschluss“ – so lautet zum Beispiel schlicht eine Produktbezeichnung des Unternehmens. Kartoffel- oder Krautsalat zum Beispiel kommen aus dem klassischen 5,5-Liter-Eimer. Es handelt sich also um Lebensmittelartikel, die jährlich millionenfach auf den Kassenförderbändern der Supermärkte liegen.

Doch das augenscheinlich profane Verpackungsprodukt verlangt dem Hersteller einiges ab. Die Entwicklung zu immer dünnwandigeren Behältern und Deckeln ist herausfordernd, weil die Produktion bei sehr kurzen Zykluszeiten sehr stabil laufen muss; und das bei geringen Wanddicken und langen Fließwegen. Wichtig dafür ist ein stabiler Spritzgießprozess. Das ist für das ostwestfälische Unternehmen der ausschlaggebende Grund, dass Technologie von Engel Einzug hält.

Auch bei hohen Schließkräften elektrisch einspritzen

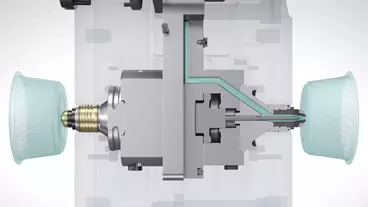

Um eine hohe Präzision mit einer sehr hohen Leistung und Energieeffizienz zu vereinen, entschied sich Ilsen für die Investition in eine vollelektrische Spritzgießmaschine. Seit einem Jahr werden die Deckel für die 5,5-Liter-Eimer auf einer E-Motion Spritzgießmaschine von Engel mit 2.800 kN Schließkraft produziert. Entscheidend ist das elektrische Einspritzen, das im hohen Schließkraftbereich nicht selbstverständlich möglich ist. „Engel bietet hier einen Vorteil,“ sagt Philipp Schnell, Prokurist und technischer Leiter im Hause Ilsen. Die Hochleistungsmaschinen des österreichischen Unternehmens werden bis zu einer Schließkraft von 6.500 kN vollelektrisch angeboten.

Dies garantiert ein hohes Maß an Prozesssicherheit, wozu auch die Genauigkeit der Maschinenöffnungsbewegungen beiträgt. Sie sorgt dafür, dass die Deckel gleichmäßig und ohne zu haken aus dem Werkzeug auf das Förderband fallen. „Bleibt die Werkzeugaufspannplatte nur einen Millimeter zu früh stehen, stockt der gesamte nachgelagerte Prozess“, macht Philipp Schnell deutlich. „Wir erreichen bei den Werkzeugaufspannplatten der E-Motion eine Bewegungsgenauigkeit im Hundertstelbereich“, sagt Udo Pape, Vertriebsleiter von Engel am Standort Hannover.

Alle Hauptbewegungen werden über die gesamte Baureihe servoelektrisch angetrieben, was parallele Bewegungen im Ablauf ermöglicht und für eine extrem hohe Dynamik sorgt. „Kurze Zykluszeiten, schnelles Einspritzen und Kühlen sind bei der Deckel-Fertigung ein großes Thema“, so Schnell. Geschwindigkeit ist in der Verpackungsindustrie das Synonym für Rentabilität. Und wenn eine Maschine zu viel steht und störungsanfällig ist, entspricht auch das nicht dem Anforderungsprofil eines Serienproduzenten. Denn Stillstand verursacht zusätzliche Kosten, die es grundsätzlich zu vermeiden gilt.

Keine Stillstände auf der Maschine

Maschinenstillstand ist ein unkalkulierbares Problem und für Ilsen ein weiterer Grund, den Spritzgießmaschinenanbietermarkt zu sondieren. „Sehr schnell kristallisierte sich heraus, dass Engel ein Gesamtpaket anbot, das genau unseren technischen Anspruch abdeckt“, betont Philipp Schnell. Zurecht, wie sich nach Inbetriebnahme der neuen E-Motion 280 binnen Kürze herausstellte. „Stillstände werden auf der neuen Maschine so gut wie gar nicht mehr protokolliert“, konstatiert der technische Leiter.

Hinzu kommen die kurzen Rüstzeiten. „Sind die Einstelldaten des Werkzeugs und die Maschinenparameter einmal für ein Bauteil in der CC300 Maschinensteuerung speichert, sind sie immer wieder reproduzierbar“, erklärt Stefan Witt, Vertriebsingenieur bei Engel Deutschland in der Niederlassung Hannover.

„Das verschafft unserem Kunden ein hohes Maß an Flexibilität.“ „Wir fahren die Maschine an und sie läuft“, bestätigt Adrian Schnell, Geschäftsführer von Ilsen. „Das trägt natürlich zur Produktivitätssteigerung in unserem Unternehmen bei.“

Energieeffiziente Deckel-Herstellung

Die E-Motion 280 ist die erste vollelektrische Spritzgießmaschine im Maschinenpark von Ilsen. Die Investition war entsprechend mit hohen Erwartungen an die Energieeffizienz verknüpft. „Die Themen Energie und Nachhaltigkeit stehen permanent bei uns im Fokus, denn wir werden ja auch auditiert“, sagt Adrian Schnell. Andere elektrische Verbraucher sowie die Beleuchtung wurden im Hause Ilsen bereits optimiert. Mit der E-Motion 280 folgt jetzt der Maschinenpark.

„Wir konnten bereits im ersten Jahr seit Inbetriebnahme 30 Prozent Energie einsparen im Vergleich zu einer Hybridmaschine, auf der die Eimerdeckel zuvor produziert wurden“, berichtet der Geschäftsführer. Einen weiteren Beitrag zur hohen Kosten- und Energieeffizienz leistet der abgedichtete Kniehebel der E-Motion Maschine. Er sorgt für ein reinraumtaugliches Arbeitsumfeld. „Sauberkeit ist ein Thema, das von unseren Kunden schon immer nachgefragt wird“, berichtet Adrian Schnell. Gerade wenn es um Lebensmittelverpackungen geht, ist eine Produktion frei von Ölnebel und Schmierstoffen ein zusätzlicher Vorteil.

Dünnwandige Eimer: der nächste Technologiesprung

Die guten Erfahrungen mit der E-Motion 280 und in der Zusammenarbeit mit Engel haben dazu geführt, dass Ilsen nun auch für die Herstellung der Eimer die vollelektrische Spritzgießmaschinentechnik anvisiert. Denn auch bei den Gebinden geht der Trend zu immer dünneren Wanddicken. Gestapelt auf einer Europalette muss auch der unterste Eimer sicher halten und das Produkt zuverlässig schützen. Diese Stabilität lässt sich nur mit einem stabilen Spritzgießprozess erreichen. „Wir möchten die Vorteile, die wir in der Deckelproduktion nutzen, auf die Produktion der Eimer adaptieren“, bringt es Adrian Schnell auf den Punkt.

Gemeinsam mit der Engel-Anwendungstechnik und den Experten der Engel Business Unit Packaging wurden in Schwertberg/Österreich bereits Spritzversuche auf einer vollelektrischen E-Motion Maschine gefahren – auf einer konsequenten Weiterentwicklung der Baureihe, die in Kürze den Markt erreichen wird.

Für Hersteller von Dünnwandbehältern, Eimern und dazugehörigen Deckeln hat Engel vor Kurzem eine weitere Spritzgießmaschine vorgestellt: die hybride E-Speed 280.

sk

Passend zu diesem Artikel

Oerlikon HRS flow präsentiert kompakte und effiziente Heißkanallösungen für Spritzgießformen im Bereich dünnwandige Verpackungen.