Verkettung von zwei 1K-Maschinen für hohe Stückzahlen

Weiss hat für ein Kundenprojekt eine kostengünstige und effiziente Alternative zum 2K-Spritzguss entwickelt: die Verkettung von zwei 1K-Maschinen.

Den Anlass für die Verkettung der zwei 1K-Maschinen gab die Unzufriedenheit mit dem üblicherweise eingesetzten Verfahren des 2K-Spritzgusses in diesem speziellen Fall. Robert Heller, Technischer Leiter des Standortes Illertissen der Weiss Kunststoffverarbeitung GmbH & Co. KG: „Wenn größere 2K-Spritzgussteile in hohen Stückzahlen produziert werden sollen, müssen die Werkzeuge zwangsläufig sehr groß sein und die Maschinen entsprechend auch. Wenn wir diesen Prozess mit den gängigen Verfahren der Indexplatten-Technik und der Umsetztechnik realisieren, müssten wir allein wegen der Formengröße sogar Maschinen einsetzen, die für das benötigte Spritzgewicht viel zu groß sind. Deshalb haben wir nach einer Alternative zum 2K-Spritzguss gesucht.“

Bereits praxiserprobt: Verkettung der zwei 1K-Maschinen

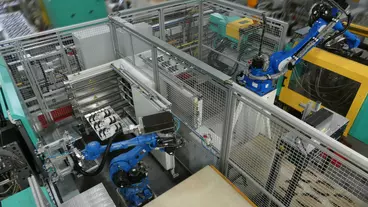

Die Suche führte zu einem ebenso ungewöhnlichen wie erfolgreichen Weg, der bereits in die Praxis umgesetzt wurde und in der Serienproduktion im Werk Illertissen genutzt wird. Robert Heller: „Wir haben in Eigenregie zwei 1K-Spritzgießmaschinen zu einem 2K-System verkettet.“ Beide Maschinen werden durch jeweils einen Sechsachs-Roboter bedient. Der Roboter an der ersten Maschine entnimmt das 1K-Bauteil und legt es in einer Kühlstation mit einem Fünffach-Schiebetisch ab. Diese Station bildet das Bindeglied zur zweiten Maschine. Wenn das produzierte 1K-Teil in der Mittelstellung des Schubladensystems die nötige Kühlzeit zugebracht hat, entnimmt der zweite Roboter das Bauteil und bestückt die zweite Maschine mit dem Vorspritzling. Außerdem entnimmt der Roboter nach dem Anspritzen des zweiten Werkstoffs das 2K-Fertigteil. Und er handhabt das frisch produzierte Bauteil bei der vom Kunden gewünschten Laserbeschriftung.

Genaue Abstimmung der Zykluszeiten

Zu den Voraussetzungen für den Erfolg dieses Spritzguss-Projektes gehörte die genaue Abstimmung der Zykluszeiten beider Maschinen, die ja üblicherweise im „Stand-alone“-Betrieb arbeiten und nicht verkettet sind. Diese Aufgabe haben die Ingenieure von Weiss gut gelöst – mit dem Ergebnis, dass die kundenspezifischen großen 2K-Spritzgussteile jetzt mit hoher Effizienz und Präzision auf zwei konventionellen 1K-Maschinen gefertigt werden. Robert Heller: „Bei hohem Stückzahlbedarf und großen Bauteilen ist unser 2x1K-Verfahren deutlich kostengünstiger als die Produktion auf einer einzelnen, sehr großen 2K-Maschine. Außerdem passt die Maschinengröße zum Spritzgewicht. Deshalb ist dieses Verfahren für uns künftig auch bei anderen Projekten mit ähnlichen Parametern die Produktionstechnik der Wahl.“

ak

Passend zu diesem Artikel