Variotherme Hochtemperatur-Geräte sparen Energie

Regloplas-Temperiergeräte heizen dank energieeffizientem Einsatz einer Energiebatterie bei der variothermen Hochtemperatur-Temperierung richtig ein.

Neue Technologien ermöglichen eine neuartige Bearbeitung von Materialien. Neue Bearbeitungsverfahren eröffnen neue Märkte und Anwendungen. Ein aktuelles Beispiel ist die von Regloplas entwickelte variotherme Hochtemperatur-Temperierung von Werkzeugen im Spritzgießen und in der Faserverbundtechnologie. Die variotherme Verarbeitung kann beispielsweise für PA-Typen, POM, ABS sowie ABS-Blends angewendet werden.

Traditionelle Temperierung weist derzeit eine geringe Aufheizrate bei tiefem Temperaturmaximum und eine geringe Energieeffizienz auf. Bei einer variothermen Hochtemperatur-Temperierung kommt insbesondere die Problematik von auftretenden Druckschlägen im Temperiergerät, durch den schnellen Wechsel zwischen Heiß- und Kaltwasser, zum Tragen. Daneben ist die wirtschaftliche Komponente der Energieeffizienz in der Produktion zu beachten. Der Einsatz der Regloplas-Energiebatterie bietet hier Lösungsvorteile.

Energiebatterie gegen den Energiehunger

Regloplas hat sich das Ziel gesetzt, das erreichbare Temperaturniveau, bei gleichzeitiger Erhöhung der Energieeffizienz, auf 200 °C zu steigern. Damit könnten in der Zukunft neue Anwendungen und somit neue Märkte erschlossen und der Energiebedarf gesenkt werden. Der Lösungsansatz: Der Einsatz einer variothermen Umschaltautomatik mit zusätzlicher Energiebatterie.

Bei der Herstellung anspruchsvoller Spritzguss- und Composite-Teile, bei welcher filigrane Oberflächenstrukturen die Gefahr einer unvollständigen Formfüllung oder mangelhafte Oberflächenabformung aufweisen können, zeigt sich die Stärke der variothermen Werkzeugtemperierung durch den Einsatz der stabilen Regloplas-Vario-Umschaltautomatik.

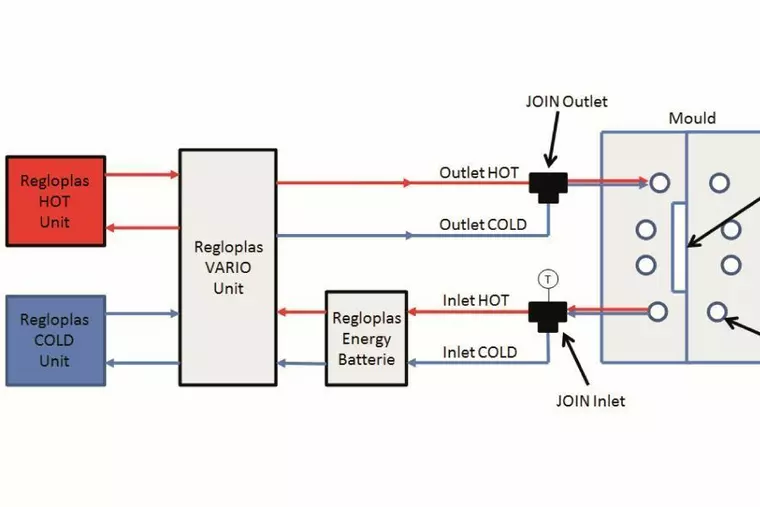

Dank optimierter Trennung von Kalt- und Heißwasserkreis verkürzen sich die Aufheiz- und Abkühlphasen, und der Energieverbrauch reduziert sich entsprechend. Werkzeugnahe Vor- und Rückläufe sorgen für kürzere, optimierte Heiz- und Kühlphasen und minimieren den Energieverlust zusätzlich.

Weitgehende Trennung der Temperierkreise

Die beiden Vorläufe mit heißem und kaltem Wasser werden möglichst werkzeugnah zusammengeführt (Join Outlet), ebenso die beiden Rückläufe (Join Inlet). Damit wird die zugeführte Wassermenge, beim Wechsel zwischen heiß und kalt, auf ein Minimum reduziert. Die Energiebatterie kann anhand der gemessenen Temperatur im Rücklauf das Heiß- und Kaltwasser optimal separieren. Dies führt zu einer deutlichen Energieeinsparung und schnelleren Zykluszeiten.

Weitere Vorteile variothermer Verfahren

Bei Spritzgießversuchen mit konturnah temperierten Werkzeugen konnte gezeigt werden, dass mithilfe einer variothermen Prozessführung Bindenähte optimal kaschiert werden. Die Abbildungsgenauigkeit der Werkzeugoberfläche wurde signifikant gesteigert. Die höhere Werkzeugtemperatur, beim Einsatz der Hochtemperatur-Temperierung während des Einspritzens, erlaubt eine längere Druckübertragung, wodurch angussferne Einfallstellen vermieden werden. Die optischen Bauteileigenschaften werden durch die erhöhte Werkzeugtemperatur zum Zeitpunkt des Einspritzvorganges ganzflächig positiv beeinflusst.

Einen weiteren Vorteil bei variothermer Hochtemperatur-Temperierung findet man bei der interlaminaren Scherfestigkeit oder Schlagzähigkeit (ILSS). Und Anwendungen im Resin Transfer Moulding Prozess (RTM) ermöglichen dank variothermer Temperierung, entweder längere Injektionszeiten bei vorgegebener Zykluszeit oder kürzere Zykluszeiten bei vorgegebener Injektionszeit, und dies bei gleichbleibender Qualität.

gr

Passend zu diesem Artikel