Vakuumkaschieren intelligent automatisieren

Neue Tailored-Blank-Laminating (TBL) Vakuumkaschieranlage von Kiefel arbeitet vollautomatisch. Auch der Kaschierfolienverschnitt wird deutlich reduziert.

Der Kostendruck in der Automobilindustrie wächst. Bereits im Mittelklassesegment erwartet der Kunde Armauflagen, Türbrüstungen oder Instrumententafeln in hoher optischer Qualität bei angenehmer Haptik. Vakuumkaschieren heißt das Verfahren der Wahl – aber bitte automatisiert, kostengünstig und mit personalarmer Fertigung. Mit der völlig neuen Tailored-Blank-Laminating (TBL) Technologie hat Kiefel die passende Antwort darauf. Auch für bestehende Anlagen bieten die Freilassinger eine entsprechende intelligente Nachrüstung.

Mit Tailored Blanks weniger Verschnitt

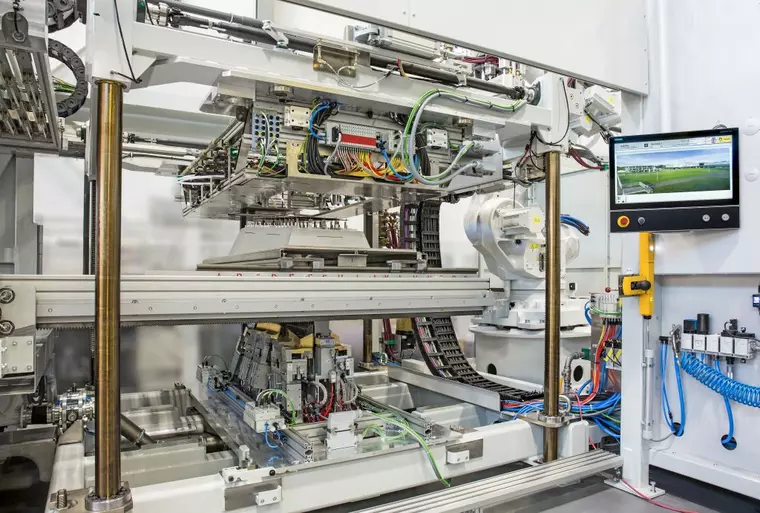

Die TBL-Vakuumkaschieranlage arbeitet vollautomatisch ohne Bedienpersonal. Das Besondere dabei: Das System verwendet sogenannte Tailored Blanks für jedes Bauteil, von denen sich der Name ableitet. Tailored Blanks sind Folien-Exaktzuschnitte.

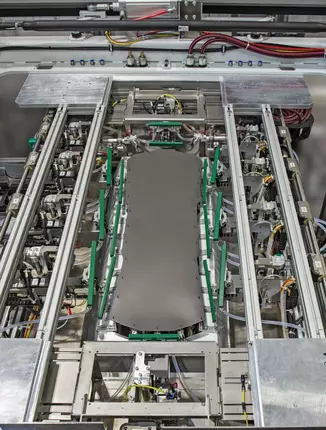

Der Vorteil: Es fällt kaum Verschnitt bei der Kaschierfolie an. Die Exakt-Zuschnitte und Trägerteile kommen von vorgelagerten Prozessen. Ein speziell entwickeltes, dreidimensional im Raum verfahrbares, servomotorisches Greifersystem positioniert die Folie auszugsfrei auf dem Trägerteil. Das Werkzeug schließt, der Vakuumkaschierprozess und der Folienfeinbeschnitt für den nachfolgenden Umbugprozessschritt starten. Roboter, welche Bestandteil der Kaschiermaschine sind übergeben das Bauteil im Anschluss an die Folgestationen, wie beispielsweise Kantenumbug oder Stanzen. Hierdurch ist die Automatisierung quasi kostenlos mit dabei und die Maschine arbeitet völlig mannlos.

Laut Kiefel soll durch die Verwendung der Tailored Blank-Exaktzuschnitte der Matrialverbrauch und damit die Folienkosten um rund 40 % gesenkt werden können – im Vergleich zu herkömmlichen Vakuumkaschierverfahren. Gleichzeitig wird der Folienauszugsgrad und somit der Narbauszug auf lediglich nur noch 10 bis 15 % minimiert, dabei ist die Haptik über die komplette Bauteiloberfläche gleichbleibend gut. Somit kommt das neue TBL-Vakuumkaschierverfahren im Auszugsgrad sehr nahe an die sehr kostenintensive In-Mold-Graining-Kaschiertechnologie heran und übertrifft diese in punkto gleichbleibendem Softtouch.

Mit dem automatisierten, hochflexiblen und modular aufgebauten Anlagenkonzept steht durch die Integration der Folgeschritte am Ende der Linie ein fertig kaschiertes und umgebugtes Bauteil zur Verfügung. Aufgrund des hohen Automatisierungsgrades sind keine Anlagenbediener erforderlich. Durch diese völlig neu konstruierte Anlagentechnik reduziert sich die Aufstellfläche zu herkömmlichen Systemen um rund 50

Auch für konventionelle Vakuumkaschieranlagen

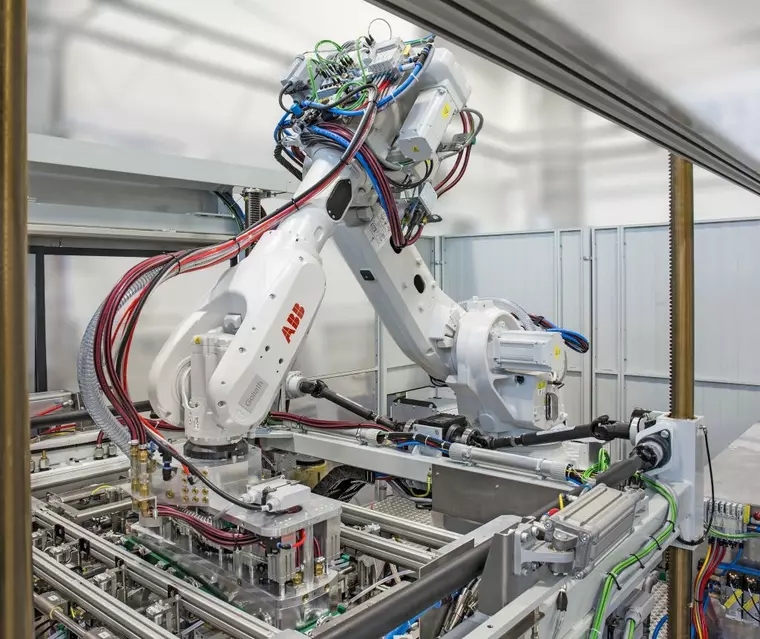

Kiefel greift den Ball der zunehmenden Forderung nach Automatisierungslösungen auch für bestehende, konventionelle Vakuumkaschieranlagen – auch für die In-Mold-Granining-Laminating-Technologie – auf. Die Freilassinger haben ein Konzept für alle Prozessschritte des Vakuumkaschierens entwickelt, bis hin zum Umbugen und Stanzen. Zwei Roboter arbeiten dabei Hand in Hand. Roboter Eins legt die Trägerteile punktgenau in die Vakuumkaschieranlage ein. Nach dem Kaschiervorgang entnimmt der Greifer das kaschierte Bauteil und übergibt es an seinen Kollegen, Roboter Zwei. Dieser übernimmt das Bauteil von der B-Seite und platziert es lagerichtig in der Umbuganlage. Den Unternehmensangaben zufolge soll sich das Automatisierungsmodule in etwa 1,5 Jahren amortisiert haben. So könne man beispielsweise zwei Bediener pro Schicht einsparen. Sollte es notwendig sein, ist ein manueller Betrieb als Backup aufgrund des konstruktiven Aufbaus immer möglich.

db

Passend zu diesem Artikel