Ultraschneller 3D-Drucker für Standard-Granulat

Auf der Hannover Messe präsentiert das Fraunhofer IWU einen 3D-Drucker, der mit Standard-Granulat um Faktor 8 schneller arbeitet als herkömmliche Drucker.

Bislang ist die additive Fertigung großvolumiger Kunststoffbauteile sehr zeitaufwändig. Forscherinnen und Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz haben nun mit SEAM – Screw Extrusion Additive Manufacturing – ein Verfahren entwickelt, das im Vergleich zum herkömmlichem 3D-Druck acht Mal schneller ist. Den ultraschnellen 3D-Drucker können Besucher der Hannover Messe vom 1. bis 5. April 2019 am Fraunhofer-Gemeinschaftsstand in Halle 2, Stand C 22, in Aktion erleben.

Das neue System des IWU räumt einen der großen Nachteile heutiger 3D-Drucker aus dem Weg – die geringe Prozessgeschwindigkeit – und hebt damit den 3D-Druck auf eine neue Stufe: Für die Fertigung eines 30 cm hohen Bauteils aus Kunststoff benötigt die Highspeed-Technologie lediglich 18 min. Damit geht der 3D-Druck einen großen Schritt in Richtung Serienfertigung.

Selbst entwickelte Einheit zum Aufschmelzen des Kunststoffes

Doch wie erzielt das Screw Extrusion Additive Manufacturing die hohen Prozessgeschwindigkeiten? „Indem wir Werkzeugmaschinen-Technologie mit 3D-Druck kombinieren“, sagt Dr. Martin Kausch, Wissenschaftler am Fraunhofer IWU. Zur Verarbeitung des Kunststoffs verwenden die Forscher eine eigens konstruierte Einheit, die das Rohmaterial aufschmilzt und mit einer hohen Austragsleistung ausstößt. Diese Einheit installierten sie über einer Bauplattform, die sich mithilfe des Bewegungssystems einer Werkzeugmaschine auf sechs Achsen schwenken lässt.

„Diese Kombination ist bislang einzigartig“, so Dr. Kausch. Auf der Bauplattform wird der heiße Kunststoff in Schichten abgelegt. Das Bewegungssystem der Maschine sorgt dafür, dass die Bauplatte so unter der Düse entlanggleitet, dass die zuvor programmierte Bauteilform erzeugt wird.

Achtmal schneller als herkömmliche Verfahren

Der Tisch lässt sich mit einer Geschwindigkeit von 1 m/s in die X-, Y- sowie Z-Achse bewegen und auch um bis zu 45 Grad kippen. „Damit drucken wir acht Mal schneller als herkömmliche Verfahren. Die Herstellungszeiten von Kunststoffbauteilen lassen sich somit enorm reduzieren“, so Dr. Kausch.

Pro Stunde werden bis zu 7 kg Kunststoff durch die heiße Düse mit dem Durchmesser von 1 mm gedrückt. Die vergleichbaren 3D-Druckverfahren FDM (Fused Deposition Modeling) oder FLM (Fused Filament Modeling) erreichen nach Erfahrung des IWU in der Regel nur 50 g Kunststoff pro Stunde.

Preisgünstiges Standard-Kunststoffgranulat senkt Materialkosten um Faktor 200

Dazu kommt noch: SEAM verarbeitet statt teurem FLM-Filament preisgünstiges Standard-Kunststoffgranulat zu belastbaren, faserverstärkten, mehrere Meter großen Bauteilen. Auf diese Weise lassen sich die Materialkosten nach Berechnung des IWU um das 200-fache senken.

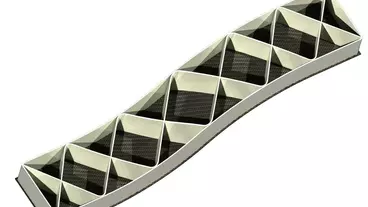

„In Tests konnten wir verschiedenste Kunststoffe verarbeiten. Dies reicht von thermoplastischen Elastomeren bis hin zu Hochleistungskunststoffen mit 40 Prozent Kohlenstofffaser. Das sind für die Industrie besonders relevante Materialien, die sich mit klassischen 3D-Druckern nicht verarbeiten lassen“, so Dr. Kausch.

Zudem kann das System komplexe Geometrien ohne Stützstrukturen herstellen und sogar auf bereits bestehende Spritzgießbauteile aufdrucken. „Da sich unsere Bauplattform schwenken lässt, sind wir in der Lage, mit einer separat bewegten Z-Achse auf gekrümmte Strukturen aufzudrucken“, erklärt Dr. Kausch.

gk

Passend zu diesem Artikel