Ultrakurze Laserimpulse für CFK-Bauteile nutzen

Schneller und effizienter zu CFK-Bauteilen? Dabei helfen soll ein Ultrakurzpulslaser, der mikrometergenaue Löcher in textile Preforms bohrt.

Lasertechnik für CFK-Bauteile nutzen. Was abenteuerlich klingt hat System. Die Herstellung von Faserverbund-Kunststoffen (FVK) ist meist teuer. Zudem sind entsprechende Bauteile schwierig zu be- und verarbeiten. Vor diesem Hintergrund startete im März 2017 das Fraunhofer-Institut für Lasertechnik ILT gemeinsam mit vier Projektpartnern aus Forschung und Industrie das Projekt „CarboLase – Hochproduktive, automatisierte und maßgeschneiderte Just-in-Time FVK-Bauteilfertigung“.

Schneller zum CFK-Bauteil

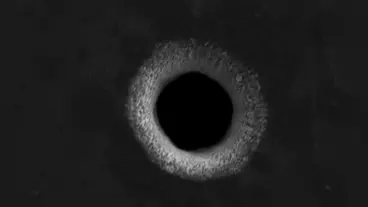

Um ein CFK-Bauteil zu montieren benötigt man Verbindungselemente. Unter vorherigem Bohren von Löchern in das ausgehärtete CFK-Bauteil werden diese dann darin eingeklebt. So war es bislang. Einen ganz anderen Ansatz verfolgt das Konsortium des Projekts „Carbo Lase“. Mit einem Ultrakurzpulslaser werden bereits in den textilen Verformling, den sogenannten Preform, mikrometergenaue Löcher gebohrt und dieser mit Verbindungselementen versehen. Erst im Anschluss wird das CFK-Bauteil ausgehärtet. Dadurch spart man vor allem eines: Zeit. Die Fertigungsprozessketten können somit deutlich verkürzt werden. Für diese Fertigungsart sind jedoch hochpräzise Aussparungen im Textil erforderlich.

Ultrakurzpulslaser in Roboterzelle integrieren

In der Theorie schön und gut: doch wie sieht es in der Praxis aus? Sämtliche Technologien der einzelnen Prozessschritte werden in eine Roboterzelle integriert und die dazwischenliegenden Teilprozesse automatisiert. Doch der Reihe nach. Zuerst wird der bereits erwähnte Preform durch Zuschneiden, Stapeln und Fügen der Textilien hergestellt. Anschließend werden mit einem Ultrakurzpulslaser (UKP-Laser) passgenaue Aussparungen in die Preforms gebohrt und in diese dann metallische Inserts integriert.

Den UKP-Laser in die Roboterzelle zu integrieren ist das weitaus schwierigere Unterfangen. Ultrakurze Pulse werden über Spiegel geleitet, was an einem Roboterarm allerdings kaum möglich ist. Experten des Fraunhofer ILT haben daher gemeinsam mit der Amphos GmbH eine komplett neue Systemtechnik zur Ein- und Auskopplung der UKP-Laserstrahlung entwickelt. Die Verbindung der UKP-Laserstrahlquelle mit dem Scanner am Roboter wird über eine Hohlkernfaser (hollow core) realisiert.

Die Arbeiten rund um dieses Projekt wurden auf der „Composites and Advanced Materials Expo“ in Anaheim, Kalifornien, USA, mit dem CAMX-Award in der Kategorie „Combined Strength“ ausgezeichnet. Mit den CAMX-Awards werden Innovationen ausgezeichnet, die einen erheblichen Einfluss auf den Bereich der Verbundwerkstoffe haben werden. Ausschlaggebend für die Auszeichnung war die Integration des Lasers an den Anfang der Prozesskette und die damit einhergehende Reduktion an zeit- und kostenintensiven Folgeprozessschritten.

Erfolgreiche Tests mit eigenem Demonstrator

Um zu beweisen, dass das neuentwickelte Verfahren auch technisch machbar ist fertigten die Projektpartner einen Demonstrator für ein B-Säulenelement an, der anschließend einer gründlichen mechanischen Prüfung unterzogen wurde. Sowohl in Auszug- als auch in den Torsionsversuchen schnitten die mit dem Carbo Lase-Verfahren gefertigten Fügestellen besser ab als die von konventionell gefertigten Faserverbundbauteilen.

Die formschlüssig mit dem Matrixwerkstoff verbundenen Inserts erzielen laut den Projektverantwortlichen eine um bis zu 50 % höhere maximale Auszugkraft gegenüber konventionell gefertigten Bauteilen mit eingeklebten Inserts. Durch die erhöhten mechanischen Kennwerte kann je nach Bauteildesign die Gesamtdicke und damit das Gesamtgewicht reduziert werden.

Eine um bis zu 50 % höhere maximale Auszugkraft gegenüber konventionell gefertigten Bauteilen mit eingeklebten Inserts.

Der Prozess bietet große Designfreiheit: Die Verbindungsstellen lassen sich in ihrer Lage und Größe beliebig festgelegen. Roboter und Scanner können sich deutlich freier auf der Meter- und Mikrometerebene bewegen als statische mechanische Bearbeitungszentren. Eine effiziente Mass Customization der CFK-Bauteile ist damit über den Stand der Technik hinaus möglich.

Neues Laserbohrverfahren bietet Potenzial für Leichtbau-Segmente

Das dynamische UKP-Laserbohrverfahren ist insbesondere für Leichtbauteile aus dem Luftfahrt- und dem Automobilbereich interessant und kann einen Beitrag zu Material- und Kosteneinsparungen bei der Herstellung von CFK-Bauteile leisten. Erste erfolgreiche Testläufe hat der Demonstrator bereits hinter sich.

Der Europäische Fonds für regionale Entwicklung (EFRE) förderte das Projekt mit dem Ziel, die Technologieführerschaft der beteiligten KMUs aus NRW und die langfristige nationale und internationale Wettbewerbsfähigkeit zu steigern. Die Ergebnisse des Carbo Lase-Projekts werden auf der JEC World in Paris auf dem AZL-Gemeinschaftsstand präsentiert.

db

Passend zu diesem Artikel

Mittels Hightech-Stickerei produziert Biontec CFK-Bauteile in hohen Stückzahlen einschließlich voll integrierter Elektronik.