Technologieübergreifend effizient

Frimo stellt neue Werkzeug- und Anlagenkonzepte, Lösungen zur Material- und Energieeinsparung sowie neue Ansätze für den großserientauglichen Leichtbau vor.

Auf der Fakuma stellt Frimo die jüngsten Weiterentwicklungen aus verschiedenen Unternehmensbereichen vor. Unter dem Motto „high tech and high passion“ können Messebesucher außerdem in die virtuelle Frimo-Welt eintauchen und Anlagen für das komplette Technologiespektrum in Originalgröße hautnah erleben.

One-Shot-Lösungen für den Leichtbau

Platz eins in der Kategorie Structural Components bei den diesjährigen SPE-Awards ging an einen zweischaligen Kunststoff-Frontend-Träger aus Organoblech, der in einem One-Shot-Prozess gefertigt wird. Frimo unterstützt den vollautomatischen Fertigungsprozess dieses Bauteils mit leistungsfähiger Werkzeugtechnik für die Großserie.

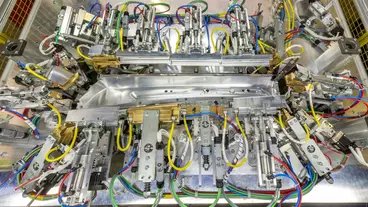

Das Bauteil erfüllt nicht nur sämtliche Anforderungen bezüglich Steifigkeit, sondern ermöglicht neben der Anbindung von Scheinwerfer und Stoßfänger auch die Integration der Luftführung. Dafür wurde es in einer zweischaligen Bauweise ausgelegt. Das Herstellen der Halbschalen erfolgt mittels Frimo-Werkzeugtechnik. In diesen Werkzeugen werden die Organosheets umgeformt und gleichzeitig auch die Endkante umspritzt. Das Umformen des Einlegers und das Umspritzen erfolgen in einem Schritt. Dieser One-Shot-Prozess spart nicht nur Zykluszeit, sondern macht auch den nachträglichen Konturbeschnitt überflüssig. Das Einlegen der vorkonfektionierten Organobleche erfolgt automatisch, ebenso ist das mehrdimensionale Drapieren der Einleger in den Prozess integriert.

Weiterhin wichtig ist auch eine wirtschaftliche Fertigung. Universalwerkzeuge, Multi-Purpose-Maschinen und flexible Anlagen: Mit One-Tool-Konzepten können verschiedene Materialien in einem Werkzeug verarbeitet werden. Das steigert die Produktivität und senkt Investitionskosten. In Multi-Purpose-Maschinen können unterschiedliche Technologien eingesetzt werden. Auch hier stehen die Investitionskosten im Vordergrund. Flexible, hochautomatisierte Anlagen mit schnellen Werkzeugwechselsystemen, auf denen verschiedene Teile und verschiedene Werkzeuge in einer Maschine gefahren werden können, gewährleisten zudem bei geringem Raumbedarf eine hohe Produktivität.

„Unsere Kunden wollen eine optimale Produktion – mit Blick auf Funktionalität, Qualität, Prozesssicherheit und eben auch Profitabilität. Immer stärker nachgefragt werden Anlagen mit zum Teil sehr hohen Automatisierungsgraden und damit hoher Produktivität“, fasst Manfred Rudholzer, Leiter Gesamtvertrieb bei Frimo, die Herausforderungen zusammen und fügt hinzu: „Mit unserem technologieübergreifenden Know-how können wir den Anwendern einzigartige Kombinationslösungen anbieten. Insbesondere beim Thermoformen, Kaschieren, Stanzen und Umbugen, aber auch beim Schweißen in Kombination mit Wärmekontaktnieten und automatischen Montageprozessen verfügen wir über zahlreiche erfolgreiche Referenzen im Markt.“

Mit FABL Material einsparen

Frimo Accurate Blank Laminating, kurz FABL, steht für das präzise Kaschieren von konturgenau gefertigten Dekorzuschnitten, womit laut Frimo Einsparungen von 25 bis 45 % bei Dekormaterial und Kleber erzielt werden können. Das Verfahren ermöglicht zudem vergleichsweise einen geringeren Narbauszug und eine höhere Restwandstärke, was zu einem höherwertigen Erscheinungsbild beiträgt. Das Umbugen oder der umbuggerechte Beschnitt erfolgt je nach Verfahren direkt im Prozess. Über die Einsparungen bei Material, Personal, Energie und Produktionsfläche hinaus bietet FABL Möglichkeiten, die im konventionellen Kaschierverfahren in dieser Form nicht erreichbar sind, etwa wenn einteilige Türträger nur partiell mit Dekormaterialien unterschiedlicher Farben kaschiert werden sollen.

Ressourcensparend thermoformen

Effizientes und präzises Heizen beim Thermoformen spart Platz, Zeit und Energie. Mit Time Shifted Heat Control hat Frimo eine neue Lösung entwickelt, mit der eine optimale Temperaturverteilung in kürzester Zeit erreicht wird. TSHC wird bereits erfolgreich in Serie eingesetzt. Besonders für technisch anspruchsvolle Anwendungen, etwa für den Automobilinnenraum, bringt die neue Lösung Vorteile gegenüber den bereits etablierten Verfahren. Kern des Konzepts ist ein ausgeklügelter Berechnungsalgorithmus. Zum Einsatz kommen dabei Halogen-Infrarotstrahler. Unter Berücksichtigung sämtlicher Einflussfaktoren wird mit TSHC exakt bestimmt, wann und wie lange die einzelnen Strahler zugeschaltet werden. So wird permanent der optimale Wirkungsgrad für die Erwärmung der Folie genutzt.

Airbagschwächen für Leder und Kunstleder

Beim unsichtbaren Airbagschwächen, dem sogenannten Scoring, wird eine definierte Aufreißlinie rückseitig in das Dekormaterial eingebracht. Üblicherweise wird dabei das Werkzeug, eine Klinge oder Fräse, stets senkrecht zur Oberfläche geführt (3D Scoring). Speziell für den ständig wachsenden Markt für Leder- und Kunstlederanwendungen im Instrumententafelbereich bietet Frimo mit dem Flex Trim 2D Scoring eine Alternative zum Schwächen dieses empfindlichen Materials im Airbagbereich. Hierbei wird die Haut noch vor dem Vernähen in eine ebene Aufnahme eingelegt, durch Vakuum fixiert und in einer zweidimensionalen Ebene geschwächt. Die Bearbeitung von Echtleder bringt besondere Herausforderungen mit sich: Das Material ist nicht homogen, durch Verletzungen können im Bereich von Narben verhärtete Stellen auftreten. Beim Leder-Scoring wird daher eine Rundklinge verwendet, die in einem rotierenden Prozess das Leder schwächt. Frimo Smart Service bietet darüber hinaus ein Tool zur Ferndiagnose. Der Anlagenzustand wird via Datenbrille und Internet an die Serviceexperten von Frimo übertragen, die in Echtzeit bei der Lösung des Problems unterstützen. Eine integrierte Chat-Funktion übersetzt in die gewünschte Sprache.

db

Passend zu diesem Artikel