Technik zum Filtrieren und Compoundieren

Gneuß führt auf der Fakuma Systeme für die Schmelzefiltration, einen Extruder mit hoher Dekontaminationsleistung, die Gneuß Processing Unit als Komplettanlage für die PET-Aufbereitung, sowie die Herstellung von Schaumfolien aus PET vor.

Seit der letzten K-Messe 2016 und der Präsentation der Weiterentwicklungen der Rotary-Filtriersysteme ist die Nachfrage nach den druck- und prozesskonstanten Schmelzefiltern groß. Neben zahlreichen Verkaufsaktivitäten im Bereich Recycling, in denen Gneuß-Filtriersysteme per se eine große Nachfrage verzeichnen, ist auch die Anfrage für Filtrierlösungen u.a. bei der Herstellung von Folien- und Schaumfolienprodukten und dem Compounding stark gestiegen.

So zeigt sich Gneuß zufolge in der Compounding-Industrie ein deutlicher Trend hin zu einer Vielfalt an Produkten mit immer kürzeren Lieferzeiten. Die steigende Flexibilität stellt hohe Anforderungen an den Hersteller, kurze Materialwechselzeiten als ein wesentlicher Faktor zur Kostenreduktion werden dabei immer wichtiger. Hier punkten die automatischen, prozesskonstanten Rotary-Filtriersysteme, wie der Gneuß KF-Filter, der speziell für kurze Material- und Farbwechsel entwickelt wurde. Ein Siebwechsel verschmutzter Siebe erfolgt beim KF automatisch und ohne Störung des laufenden Prozesses. Dieser Filter zeichnet sich zudem durch rheologisch optimale Fließbedingungen aus, die an die jeweilige Filtrationsaufgabe angepasst werden und ist daher besonders für empfindliche Materialien geeignet.

Dauerhaft druck- und prozesskonstante Produktionsbedingungen sind auch bei der Herstellung von Folien und Schaumfolien von maßgeblicher Bedeutung.

Immer schmutzigere Eingangsmaterialien unterschiedlichster Zusammensetzung machen eine zuverlässige Filtration unabdingbar. Zudem erfordern die gestiegenen Qualitätsansprüche eine immer feinere Filtration des Materials. Hier ist besonders der selbstreinigende RSF Genius stark nachgefragt, der Filterfeinheiten von 56 µm und darunter ermöglicht. Bei der Herstellung von Schaumfolie stellt die druckkonstante Arbeitsweise der Gneuß-Filtriersysteme eine konstante Schaumstruktur sicher, welche entscheidend für die Produktqualität ist.

MRS-Extruder mit herausragender Dekontaminationsleistung

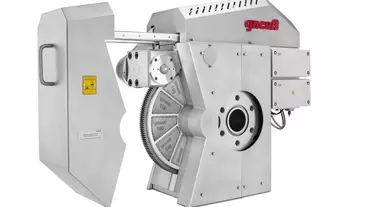

Der MRS-Extruder, ein Einschneckenextruder mit einer innovativen Multiwellen-Entgasungszone, ermöglicht eine äußerst effiziente Entgasung der Kunststoffschmelze. Durch die Prozessdynamik der gegenlaufenden Satellitenschnecken im Multi-Rotationsbereich wird die Polymeroberfläche ständig erneuert und damit der Diffusionsprozess drastisch verbessert. Daher ist das System hervorragend geeignet für die Verarbeitung von stark kontaminierten Kunststoffen.

Mit der Dekontamination in der Extrusionsphase wird die Schmelze besonders schonend und sehr schnell verarbeitet, die Verweilzeit und thermische Belastung im gesamten Prozess wird daher kurz gehalten. Gleichzeitig können auch Additive effizient und homogen eingemischt werden. Die so behandelte Schmelze besticht durch ihre hohe Qualität und Homogenität und erfüllt die strengen Kriterien der Lebensmittelzulassungsbehörden wie FDA, EFSA, Invima uneingeschränkt.

Geruchsneutrale Endprodukte

Die effiziente Dekontamination der Polymerschmelze im Multi-Rotationsbereich entzieht sämtliche volatile Störstoffe, Kontaminanten, Öle und Gerüche. Häufig tritt eine intensive Geruchsbildung und -belästigung beim Recyclen von Polymeren auf. Bei dem vorgelagerten Waschen im Recyclingsprozess nehmen die Polymere Bestandteile des Waschmittels auf, die während des Erhitzungsvorgangs stark riechende Abbauprodukte erzeugen. Zudem nehmen Polymere mit einfacher Molekularstruktur bereits im ersten Leben im Einsatz als Verpackung vor dem Recyclingprozess stark Gerüche an. Ein typischer Fall sind hier etwa Fisch- oder Fleisch-Lebensmittelverpackungen aus bedruckter LDPE-Folie. Der hohe Diffusionsprozess im Extruder entfernt solche Gerüche zuverlässig und ermöglicht die Herstellung geruchsneutraler Endprodukte.

Im PET-Recycling führend

In dem weltweit wachsenden Markt des Kunststoffrecyclings ist Gneuß seit über 30 Jahren führend und bietet eine Reihe an innovativen Lösungen für die Verarbeitung und das Recycling von Kunststoffen an. Optimiert an die anspruchsvollen Anforderungen im PET-Recycling sind Gneuß-Maschinenkomponten in der Kunststoffextrusion perfekt aufeinander abgestimmt und können flexibel eingesetzt werden. Die Gneuß-Processing-Unit (GPU), bestehend aus dem MRS-Extruder, Rotary-Filter und Online-Viskosimeter stellt dabei ein Herzstück in den Gneuß-PET-Recyclinganlagen dar.

Mit dem Multi-Rotationssystem (MRS)-Extruder steht dabei eine Verarbeitungseinheit zur Verfügung, die nahezu jede Eingangsware unterschiedlichster Qualität und aus 100 % Recyclingware ohne Vortrocknung und Kristallisation verarbeiten kann. Neben der enormen Entgasungsleistung, die Eingangsfeuchten bei PET-Post-Consumer-Abfällen von über 1 % entzieht, ist auch die Dekontaminationsleistung so exzellent, dass die Anforderungen von EFSA und FDA uneingeschränkt erfüllt werden.

Die besonders schonende Direktverarbeitung ohne Vortrocknung, Kristallisation oder Einbringung von Friktionswärme ermöglicht es Materialien und Gemische unterschiedlichster Schmelzetemperatur direkt zu verarbeiten und reduziert somit die Prozesskette erheblich. Die Schmelzereinigung erfolgt aber nicht nur im MRS-Extruder, sondern auch in dem sich an den Extruder anschließenden rotierenden Schmelzefilter, der eine saubere Schmelze ohne Fremdkörper und Stippen garantiert. Die Rotary-Filtriersysteme wurden im letzten Jahr komplett überarbeitet und weisen eine Reihe an technischen Detailverbesserungen auf.

Das Online-Viskosimeter komplettiert die Gneuß-Processing-Unit. Dieses sorgt mit einem intelligenten Regelungssystem dafür, dass der online gemessene IV-Wert der Schmelze dem eingestellten Sollwert entspricht. Stellgröße ist das Vakuum im Extruder. So lassen sich für unterschiedliche PET-Endanwendungen auch unterschiedliche IV-Werte einstellen, was wiederum dem Anspruch an eine hohe Anlagenflexibilität gerecht wird.

PET-Schaumfolienproduktion neu auf der Fakuma

Auf der Fakuma präsentiert Gneuß seine neueste Innovation im Bereich der PET-Folienherstellung - die Herstellung von PET-Schaumfolien. PET-Flachfolienanlagen von Gneuß zeichnen sich durch ihre hohe Flexibilität in Bezug auf Eingangsware und Endprodukt aus. Ebenso flexibel und schnell können diese Flachfolienextrusionsanlagen jetzt auf die Schaumfolienproduktion umgestellt werden. Das MRS-Schaumfolienmodul ermöglicht eine Dichtereduktion von über 50 % bei Eingangsmaterialien aus bis zu 100 % Post-Consumer-Ware, Mahlgut, Neuware oder Mischungen aus denselben. Bei gleichbleibenden, mechanischen Produkteigenschaften können vielfältige PET-Schaumprodukte für den Lebensmittelsektor kostengünstig produziert werden.

Dank der hervorragenden Mischeigenschaften des MRS-Extruders werden die, für die Schaumproduktion, injizierten Nukleierungs-und Treibmittel gelöst und homogen in der Schmelze verteilt. Nach der Extrusions- und der Filtrationsphase wird die Schmelze derart konditioniert, dass sie eine optimale Viskosität und Festigkeit aufweist, damit das Aufschäumen nach Austritt aus der Düse mit den geforderten Dichtereduktionen erfolgen kann.

pl

Passend zu diesem Artikel