Startschuss für Compounds in der Brennstoffzellenanwendung

Albis hat Kunststofflösungen für die Brennstoffzellenanwendung entwickelt. In Projekten mit namhaften OEMs werden diese Compounds derzeit validiert.

Albis unterstützt mit Kunststofflösungen die Entwicklung von Hybrid-Fahrzeugen mit Batterie und Brennstoffzelle und hat hierfür Compounds entwickelt, die bereits OEMs zur Validierung vorgestellt wurden. Zu den Lösungen gehören auch Produkte der bereits etablierten Marken Altech, Alfater XL TPV, Tedur L PPS sowie Alcom. Diese können auf kundenspezifische Anforderungen adaptiert werden.

Batteriebetriebene Automobile werden zurzeit in großem Umfang in den Markt eingeführt, zum Beispiel die Modelle VW I.D., Audi e-tron, BMW i3, Opel Ampera-E oder Mercedes EQC. Dass der CO2-Ausstoß während der Fahrt mit diesen Fahrzeugen reduziert werden kann, insofern die Energie aus erneuerbaren Quellen stammt, steht außer Frage. Jedoch birgt diese Technologie einige Herausforderungen, die gelöst werden müssen: Dazu gehören die der Ressourcenbeschaffung, der maximalen Reichweite pro Ladung und damit verbunden die Dauer der Ladezeiten.

Ian Mills, Mitglied der Geschäftsführung bei Albis und Leiter des Compounding-Geschäfts: „Hybridlösungen aus Batterie und Brennstoffzelle stellen hier eine vielversprechende Kombination dar.“

Ohne Kunststoffe kein Brennstoffzellensystem

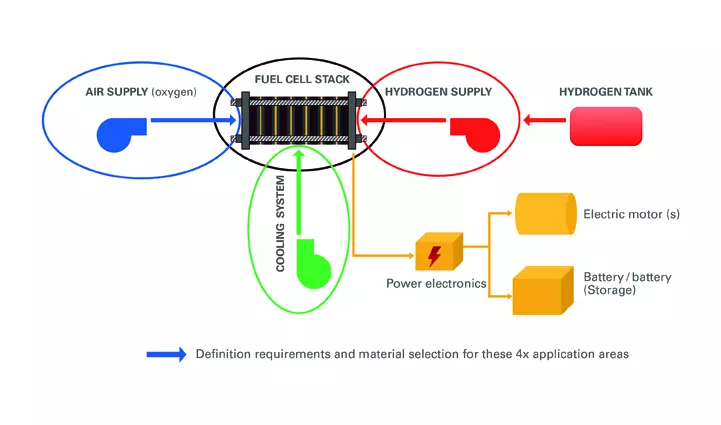

Der Betrieb von Brennstoffzellensystemen erfordert den Einsatz zahlreicher Materialien, darunter Metalle, Kunststoffe und Dichtungsmaterialien. Diese werden sowohl für den eigentlichen Brennstoffzellenkern, den sogenannten „Stack“, verwendet als auch in der Wasserstoff-, Sauerstoff- und Luftzufuhr sowie im Kühlkreislauf. Auch Bauteile wie Pumpen, Ventile, Kompressoren, Leitungen und Verbindungselemente bestehen daraus.

Schadstoffe, wie zum Beispiel flüchtige Bestandteile oder Ionen, können durch Emissionen zur Degradation der Brennstoffzelle und damit zur Reduzierung deren Lebensdauer und Leistungsfähigkeit beitragen, unter anderem durch Veränderung der Oberflächen der „Bipolarplatten“. Diese flüchtigen Bestandteile können aus den Materialien, die in den einzelnen Baugruppen der Brennstoffzelle eingesetzt werden, migrieren.

„Die Produktion eines Brennstoffzellensystems aus komplett emissionsfreien Bauteilen ist durch viele Einzelteile und Anbauteile jedoch fast unmöglich“, erklärt Thies Wrobel, Business Development Manager Automotive. „Daher müssen die eingesetzten Materialien genauestens hinsichtlich Emissionen untersucht werden.“

Ebenso entscheidend ist, dass die Materialien in gleichbleibender Qualität, also reproduzierbar, mit gleichen Rohstoffen und in sauberer Produktionsumgebung hergestellt werden.

Albis entwickelt gemeinsam mit OEMs passende Compounds

ALBIS hat vor diesem Hintergrund und in Zusammenarbeit mit OEMs nach deren Kriterien Materialien entwickelt. Anschließend wurden diese in der Grundsatzerprobung für Kühlsysteme und Luftzufuhr aufgenommen.

Dies waren unter anderem Polypropylen-Compounds aus dem Altech PP Portfolio mit 20 %, 40 % und 50 % Glasfasern, PPS-Compounds des Tedur L Portfolios mit 30 % und 40 % Glasfasern plus 15 % PTFE, beispielsweise für Gleitlageranwendungen, sowie Alfater TPV, ein peroxidisch vernetztes thermoplastisches Vulkanisat, mit vergleichbaren Eigenschaften wie Elastomer/Gummi, in den Härten Shore A 60 & 70 für Dichtungsanwendungen.

In Zukunft werden weitere Compounds im Albis-Labor am eigens dafür installierten Versuchsaufbau erprobt.

kus

Passend zu diesem Artikel

Boyke zeigt auf der Fakuma seine neuesten Entwicklungen für Elektromobilität und Wasserstofftechnologie – Highlight: modulare Anlagen für Brennstoffzellen.