Spritzprägen und -schäumen ohne Aufpreis

Spritzgießsonderverfahren wie das Spritzschäumen ermöglichen die elektrischen Maschinen von Toyo im Standard. Deckerform zeigt dies auf der Fakuma.

Im vergangenen Jahr hatte Deckerform auf der Fakuma die Schnelligkeit der japanischen Toyo-Spritzgießmaschinen bei maximaler Effizienz im Produktionsprozess unter Beweis gestellt. Dieses Jahr zeigen die vollelektrischen Maschinen, dass Spritzgießverfahren wie das Spritzschäumen, auch bekannt als Negativprägen, standardmäßig ohne Aufpreis möglich sind. Deckerform möchte damit die Chancen und Möglichkeiten im Bereich Leichtbau aufzeigen, die Toyo-Spritzgießmaschinen bieten.

Eine Toyo Si-280-6 mit einer Schließkraft von 2.800 kN wird Brotzeitbretter auf der Fakuma herstellen. Mit einem von Deckerform gefertigten Tauchkantenwerkzeug wird das Brotzeitbrett von 3 mm Wandstärke in weniger als 60 s auf 8 mm Wandstärke chemisch aufgeschäumt. Die sich dabei bildenden Gasbläschen im Bauteilinneren kühlen das Kunststoffteil zusätzlich zur externen Kühlung ab. Für den Produzenten ergibt sich dadurch eine erhebliche Reduzierung der Kühlzeit.

Das Brotzeitbrett wiegt bei einer Länge von 353 mm, einer Breite von 254 mm und einer Wandstärke von 8 mm weniger als 250 g. Bei diesem geringen Gewicht spart der Produzent eine Menge Material, der Endverbraucher bekommt ein auffallend leichtes Produkt, kombiniert mit sehr hoher Festigkeit. Geschäumte Bauteile haben zudem einen geräuschdämmenden und wärmeisolierenden Effekt, was beispielsweise in der Bau- und auch in der Automobilindustrie eine wichtige Rolle spielt.

Spritzprägen mit Tauchkantenwerkzeug

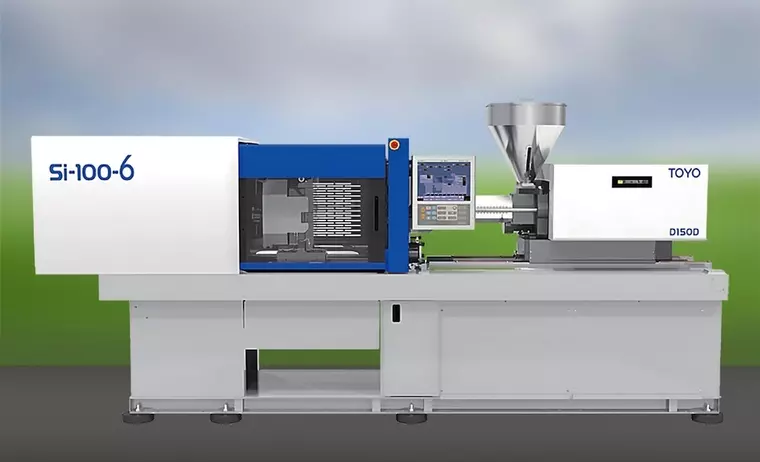

Neben dem Spritzschäumen zeigen Deckerform und Toyo auf der Fakuma auch das Spritzprägen. Dafür wird auf einer Toyo Si-100-6 mit einer Schließkraft von 1.000 kN ein Serviertablett in Serie produziert. Auch hierfür hat Deckerform eigens ein Tauchkantenwerkzeug hergestellt. Das Serviertablett mit einer Länge von 287 mm, einer Breite von 208 mm und einer Wandstärke von 3 mm besteht aus PS glasklar und wiegt 130 g. Die Toyo Si-100-6 wird die Tabletts in einem 18-Sekunden-Zyklus herstellen.

Die Fachbesucher können die Vorteile des Spritzprägens im Vergleich zum Spritzguss auf der Fakuma live erleben: Die spritzgeprägten Bauteile weisen eine gleichmäßige Dichte auf. Der Verzug in den Bauteilen verringert sich, was sich wiederum positiv auf die Qualität des Kunststoffteils und des Produktionsprozesses auswirkt. Serienreife erreicht man so viel schneller.

Ein weiterer positiver Effekt des Spritzprägens: Man benötigt weniger Schließkraft. Beim Spritzgießen eines Serviertabletts liegt die bei etwa 1.300 kN. Beim Spritzprägen reichen 60 kN – so kann man auf einer kleineren Spritzgießmaschine produzieren. Und das sowohl günstiger als auch effizienter.

Mit den beiden Live-Präsentationen demonstriert Deckerform das ganze Potential von schlüsselfertigen Anlagen aus einer Hand. Die Kunststoff-Experten aus Aichach haben alle Prozesse von der Produktentwicklung, über den Werkzeugbau bis zur komplett ausgestatteten Anlage gestaltet. Dazu gehört auch die Integration der Sepro Linearroboter Success 11 und 5X-25 und die Kopplung weiterer Peripheriegeräte.

Fachvorträge von Deckerform

Deckerform-Experten halten auf der Fakuma zwei Fachvorträge: Franz Tschacha und Anna Tschacha referieren am Dienstag, 16. Oktober von 14.20 bis 14.50 Uhr, zum Thema "Vollelektrisch in die Zukunft – Qualitative und wirtschaftliche Chancen vollelektrischer Spritzgießmaschinen". Zum zweiten Fachvortrag "Analytische Produktentwicklung generiert schnell und kostensparend bessere Kunststoffteile" lädt Peter Ottillinger dann am Donnerstag, 18. Oktober von 12.20 bis 12.50 Uhr, ein. Beide Vorträge finden im Konferenzzentrum Ost in den Räumen Berlin und Paris statt.

sk

Passend zu diesem Artikel

Ein Highlight bei Deckerform auf der Fakuma 2023 ist die Produktion einer Klammer aus einem Rezyklat auf einer vollelektrischen Toyo Spritzgießmaschine.

Deckerform zeigt auf der K 2022, wie vollelektrische Spritzgießmaschinen von Toyo energieeffiziente Lösungen für die Kreislaufwirtschaft produzieren.

Dass das Spritzprägen eine Alternative zum Thermoformen sein kann, zeigt Arburg auf der Fakuma 2023 am Beispiel eines dünnwandigen IML-Bechers.