Spritzguss-Simulation spart Zeit und Kosten

Virtual Moulding bei Barlog: Computergestützte Simulation des Spritzgussprozesses reduziert Entwicklungszeit, Bauteilkosten und Fehlerpotenzial.

Mithilfe der Software Sigmasoft Virtual Molding simulieren die Experten des Geschäftsbereiches CAE-Services (Computer-Aided-Engineering) der Barlog Gruppe den Spritzgussprozess bereits vor der Fertigung und sparen ihren Kunden somit Zeit und Kosten.

Traditionelle Produktentwicklung stößt an Grenzen

"Die Kunst im Kunststoff liegt darin, das Materialverhalten im Spritzgießprozess richtig vorherzusagen", erklärt Peter Barlog, Geschäftsführer der Barlog Gruppe. "Die heutigen Anforderungen an Geschwindigkeit und Qualität lassen sich nicht mehr allein mit Fachwissen erfüllen." Je komplexer die Bauteilgeometrie und je höher die Belastungsanforderungen an das Bauteil, desto eher stößt die traditionelle Produktentwicklung an ihre Grenzen. Die Folge sind teure und langwierige Anpassungen in der späten Projektphase.

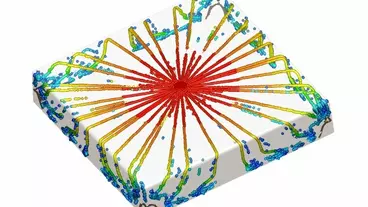

Die Experten der CAE-Services setzen daher auf die computergestützte Spritzgusssimulation von Sigmasoft Virtual Molding. Dabei fließt ihr Know-how aus Materialentwicklung und -prüfung, Konstruktion, Werkzeugbau und Spritzgussverarbeitung in die Simulation ein. "Je nach Aufgabenstellung des Kunden simulieren wir die unterschiedlichen Aspekte des Spritzgießprozesses", erläutert Barlog weiter. "Von der einfachen Füllsimulation über die Simulation von Schwindung und Verzug bis hin zum thermischen Haushalt können wir das Materialverhalten im Spritzgussprozess vorhersagen."

Materialverhalten vorhersagen

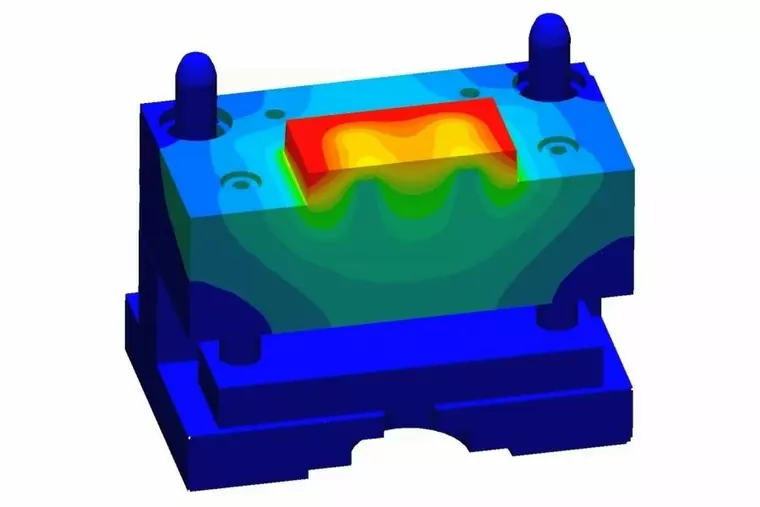

Anhand der Simulationen bewertet das Expertenteam, ob sich ein Bauteil mit dem gewählten Material füllen lässt, wo man es am besten anspritzt, wie sich Bindenähte und Faserorientierung ausbilden und berechnet mögliche Risiken für Oberflächenfehler und Lufteinschlüsse. Die Vorhersage von Schwindung und Verzug durch die Simulation der Nachdruck- und Abkühlphase liefert wichtige Informationen zur material- und fertigungsgerechten Bauteiloptimierung.

"Ferner berechnen wir für die Auslegung des Spritzgusswerkzeuges wichtige Informationen über den thermischen Haushalt, die Temperierung und die Werkzeugentlüftung", so Barlog. "Langfristig ermöglichen diese Vorhersagen Kosten- und Zeiteinsparungen bei der Fertigung und minimieren das Risiko fehlerhafter Bauteile."

Vom Prototypen in die Großserienfertigung

Der Geschäftsbereich Protosys der Barlog Gruppe nutzt die Dienste der CAE-Services für die Entwicklung von Prototypen. "Wir wollen, dass unsere Kunden aus der Prototypenphase so viele Informationen wie möglich mitnehmen können", so Barlog. "Die durchgängige Kommunikation vom Prototypen bis in die Großserienfertigung wird immer wichtiger, um schnell und wirtschaftlich optimale Kunststoffkomponenten entwickeln zu können."

Daher stehen die Fachbereiche der Barlog Gruppe in engem Austausch über die Simulationsergebnisse im Abgleich mit der Praxis. So bleiben die Parameter des Virtual Mouldings immer auf dem neusten Stand, um bestmögliche Ergebnisse zu generieren. Die computergestützte Spritzgusssimulation ist Teil des Baukastensystems aus Entwicklungsdienstleistungen bei Barlog – von der Idee bis zur Serienproduktion. Der Kunststoffexperte bietet diese Dienstleistung sowohl einzeln in projektspezifischem Umfang als auch als Bestandteil ganzer Entwicklungsaufträge an. Abgerundet wird das Angebot durch die Ermittlung der notwendigen Materialmodelle durch das Prüflabor der Barlog Gruppe.

mg

Passend zu diesem Artikel

Mit dem Umspritzen lassen sich durch die sorgfältige Kombination von zwei verschiedenen Materialien beim Spritzgießen enorme Produktverbesserungen erzielen.