Spritzgießteile intelligent zuführen

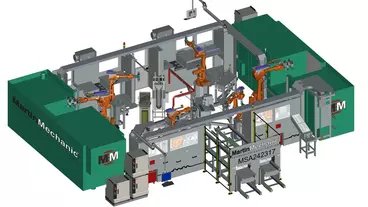

Martin Mechanic zeigt eine Arbeitszelle für vernetzte Produktionsumgebungen. Diese übernimmt das Rohteilhandling an der Spritzgießmaschine.

Für einen Kunden in der Elektroindustrie hat Martin Mechanic eine Arbeitszelle im Kontext von Industrie 4.0 entwickelt, die der Spritzgießmaschine die Rohteile zuführt. Störende Schwingungen in Elektromotoren werden dabei durch elastische Flanschkupplungen eleminiert. Dazu werden die Stahlwellen zweifach ummantelt.

Die MSA242317 getaufte Anlage ermöglicht es auch, in zwei unterschiedlichen Qualitätsstufen zu produzieren. Mit dem Umspritzen der Stahlwellen werden saubere Übergänge und eine deutliche höhere Laufruhe der Elektromotoren erreicht. Alle 54 s sind vier Stahlwellen-Kupplungen fertig ummantelt.

Roboter im Verbund mit Spritzgießmaschine

Vier kleine und zwei große Industrieroboter von ABB sind für das Materialhandling in der Arbeitszelle verbaut, die eine Grundfläche von 170 m² benötigt. In Gitterboxen werden je 32 Rohteile auf einem Zutrageband der Anlage zugeführt. Der erste Roboter vom Typ IRB2600 mit einer Traglast von 12 kg und einer Reichweite von 1,85 m entnimmt sie einzeln, um sie in der rotatorischen Ausrichtstation abzulegen. Ein Sensor überprüft dabei die korrekte Lageorientierung, damit der Roboter die Teile präzise auf die vier Aufsteckdorne der Übergabestation setzen kann.

Mit seinem Vierfachgreifer greift nun der leistungsstärkere ABB-Roboter vom Typ IRB4600 in das Geschehen ein. Dieser besitzt eine Tragkraft von 40 kg und eine Reichweite von 2,55 m. Damit ist er in der Lage, ein komplettes Paket mit vier Stahlwellen aufzunehmen und es in die erste von zwei Spritzgießmaschinen einzulegen. Nach dem Ummanteln holt er die Teile dort auch wieder ab.

Die Spritzgießmaschinen haben eine Schließkraft von 120 t. Bei Variante A des sich anschließenden Produktionsprozesses werden die umspritzten Teile nun auf einem Shuttle abgelegt. Sie werden zunächst mit einem Laser beschriftet und fahren dann mit dem Shuttle, das aus einer Servoachse mit sechs Metern Länge besteht, in die Entnahmeposition des zweiten großen Roboters. Dieser legt die ummantelten Teile, die noch warm sind, in die zweite Spritzgießmaschine ein. Er holt sie dort wieder ab, um sie dann der Beölstation zuzuführen. Die Benetzung mit einer dünnen Ölschicht dient dem Korrosionsschutz.

Dazu steckt ein kleiner Roboter die Teile nacheinander auf den Aufnahmedorn der Beölstation. Deren Dichtlippen umschließen das Bauteil und unter einer rotatorischen Bewegung wird der blanke Stahl von außen mit dem Ölfilm benetzt. Anschließend legt der Roboter das Teil in die Innen-Beölstation ein, wo auch die Aufnahme mit dem Ölfilm vor Korrosion geschützt wird.

Die Teile, die in Ordnung sind, werden in einen Gitterkorb eingelegt, bis dieser mit 32 Stück gefüllt ist. Anschließend wird der Gitterkorb zur Teileentnahme über das Austrageband in die Werkerposition befördert. Bei Variante B werden die Teile, die aus der ersten Spritzgießmaschine kommen, zunächst in einem Gitterkorb abgelegt, der sich auf einer Abkühlstrecke befindet. Immer 32 Stück passen in einen Gitterkorb, in der die umspritzten Teile im Umlaufverfahren langsam abkühlen können. Es besteht die Möglichkeit, dass der Werker in diesen Arbeitsvorgang eingreift, um die Gitterbox zu entleeren und die Teile erst wieder in den Produktionsprozess einzuschleusen, wenn sie vollständig erkaltet sind. Das ist Grundlage für eine deutlich höhere Qualitätsstufe.

Plasmaflamme behandelt Oberfläche

Sind die Teile auf Niedrigtemperatur, bringt sie die Abkühlstrecke in die Greiferposition eines weiteren Roboters, der sie in die Plasmastation einlegt. Sobald die Oberfläche mit der Plasmaflamme behandelt wurde, legt er das Teil auf dem Übergabetisch ab. Mit seinem Vierfachgreifer holt nun wieder der große Roboter vier Teile auf einmal ab, um sie erneut in der Spritzgießmaschine ummanteln zu lassen. Zum Schluss werden diese Teile wie in Variante A innen und außen beölt und zur Teileausgabe befördert.

Bis die Maschine auf Temperatur ist, entstehen beim Starten eines jeden Spritzgießprozesses Ausschussteile. Das wurde bei der MSA242317 bereits in der Rezeptur hinterlegt, sodass der Roboter diese unfertigen Teile automatisch auf die Ausschleusrutsche legt. In die Spritzgießmaschine gibt er nur die ab, die in Ordnung sind. Trotzdem wurde für die Qualitätskontrolle noch eine SPC-Schublade integriert, damit Teile aus dem laufenden Produktionsprozess ausgeschleust und überprüft werden können.

Generell achtete das Entwicklerteam auf eine gute Zugänglichkeit der Anlage und störungsfreie Laufwege. Alle Energieverbindungen, also Druckluft-, Strom-, Wasser- und Internetleitungen, wurden in Kabeltrassen an der Zellenoberseite verlegt. Wo das nicht möglich war, wurden trittsichere Kabelkanäle auf dem Boden angebracht. Um Verschmutzungen der empfindlichen Anlagenelektronik zu vermeiden, hat man den Schaltschrank entkoppelt. Er befindet sich in einem Abstand von gut acht Metern zur Arbeitszelle und wurde an der Wand der Produktionshalle installiert.

Alle Rezeptparameter inklusiv Auftragsliste zieht sich die intelligente Anlage aus dem firmeneigenen Betriebsdatenerfassungssystem (BDE). Die Zelle meldet außerdem sofort, wenn sie ihren Auftrag abgearbeitet hat. Die MSA242317 verfügt über einen internetfähigen Fernwartungszugriff. Damit hat Martin Mechanic in der 12-monatigen Entwicklungszeit auch eine Vernetzung über die Systemgrenzen hinaus geschaffen. Das Gehirn der neuen Arbeitszelle ist eine SPS-Steuerung 1518F von Siemens. Sie wird über zwei an Kragarmen angebrachte Panele bedient.

db

Passend zu diesem Artikel