Spritzgießtechnik zukunftssicher präsentiert

Sumitomo (SHI) Demag Plastics Machinery nutzt die Fakuma 2017 zur Präsentation eines aktuellen Querschnitts durch ihr Programm an Spritzgießmaschinen. Highlights sind die neue Generation der vollelektrischen Baureihe Int Elect, die Hochgeschwindigkeitsmaschine El-Exis SP sowie die Mehrkomponenten-Spritzgießmaschine Systec Multi.

Auf der diesjährigen Fakuma präsentiert Sumitomo (SHI) Demag seine neue Generation elektrischer Spritzgießmaschinen "Int Elect" beispielhaft mit einer Int Elect 50/360-110. Das Spritzgießwerkzeug für Spulenkörper aus Polyamid stellt dabei Siemens, die Materialversorgung der 500-kN-Maschine stammt von Motan-Colortronic. An diesem Exponat feiert der neue servoelektrische Angusspicker SDR 5P seine Premiere.

Vollelektrisch, sparsam und präzisionssicher

Die Int Elect ist als komplette Baureihe mit 500, 750, 1.000, 1.300 und 1.800 kN Schließkraft erhältlich. Die 1.800-kN-Maschine erweitert die neue Int Elect-Baureihe sowohl in Schließkraft als auch in der Holmweite nach oben und soll damit die bisherige Lücke auf die Midsize-Int Elects, die von 2.200 bis 4.500 kN verfügbar sind, schließen. Durch die umfassendere Modularität und die eingefügten Zwischengrößen stehen dem Spritzgießer noch besser angepasste Maschinen mit bis zu fünf Schneckendurchmessern pro Einspritzeinheit zur Verfügung.

Eine zusammen mit dem Mutterkonzern Sumitomo Heavy Industries (SHI) komplett neu entwickelte Generation hochdynamischer Antriebsmotoren verleiht der neuen Int Elect hohe Performance sowie eine sehr gute Energiebilanz. Konstruktive Neuerungen sollen hierbei den Platzbedarf reduzieren und sowohl Zugänglichkeit, Ergonomie und die Präzision der Maschine verbessern. Die neue Int Elect ist vor allem für Hersteller von Präzisions-Baugruppen sowie technischen und optischen Teilen interessant.

Der Schaltschrank der Anlage ist in das Maschinenbett integriert. Damit soll sich einerseits der für Peripheriegeräte nutzbare Raum um die Maschine vergrößern und andererseits die Zugänglichkeit zum Düsenraum und der kompletten Schließeinheit für den Bediener erleichtern. Die neue Gestaltung hält die Int Elect deutlich kompakter als ihre Vorgänger: Die benötigte Aufstellfläche soll demnach um durchschnittlich 10 % kleiner sein als bei vergleichbaren vollelektrischen Wettbewerbsmaschinen. So baut etwa die 500-kN-Version bereits etwa einen halben Meter kürzer als die Vorgängerversion. Mit der modernisierten Motorentechnik und erweitertem Speicherpotenzial für Bremsenergie ist es gelungen, die Energieeffizienz der Int Elect-Maschinen weiter zu optimieren. Die Einsparung gegenüber vergleichbaren vollelektrischen Maschinen beläuft sich laut Hersteller auf 20 %.

Wichtige Bestandteile des Maschinenkonzeptes sind der sensible Schutz und die maximale Unterstützung des Werkzeugs. Dazu bietet die Int Elect ein Paket verschiedener Optionen von der standardmäßigen sensiblen Profilüberwachung der Werkzeugschutzkraft bis zur Überwachung der Verläufe von Auswerferkraft und Spritzdruck. Das hochwertige Linearführungssystem soll laut Herstellerangaben höchste Plattenparallelität bis zur symmetrischen Einbringung der Düsenanlagekraft bieten. Zur erhöhten Produktionssicherheit tragen ebenfalls die mittels FEM-Analyse neu gestalteten Werkzeugaufspannplatten bei. Die Steifigkeit der beweglichen und festen Aufspannplatten wurde signifikant gesteigert – um bis zu 30%.

Die elektrischen Auswerferpakete sind neben der Standardausstattung auch mit erhöhter Kraft und / oder erhöhter Geschwindigkeit erhältlich oder. Die Steuerung "NC 5 plus" ist neu mit einem kapazitiven Glas-Farb-Touchscreen ausgestattet und soll sich bei verbesserter Brillanz und Schärfe der Anzeige sicher, intuitiv und komfortabel bedienen wie ein Smartphone.

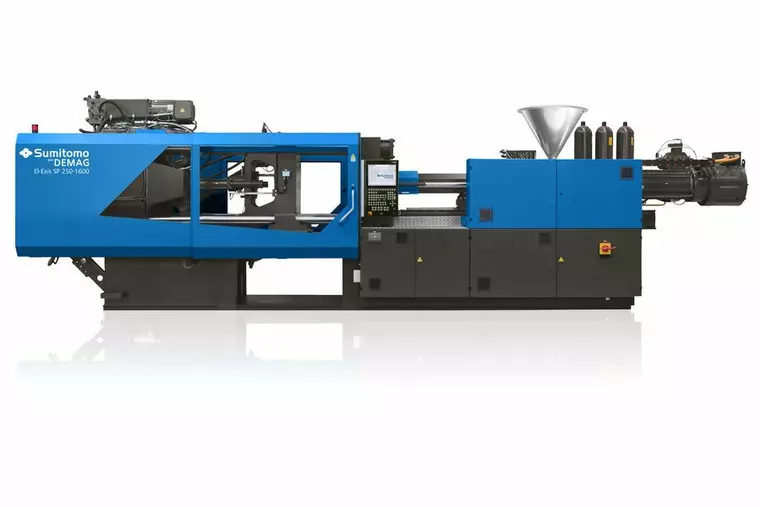

Hochleistungs-Speedprägen mit der El-Exis SP

Das Spritzprägen dünnwandiger Kunststoffteile kann bei vergleichbaren mechanischen Eigenschaften die Wanddicke des Produkts und damit den Materialverbrauch erheblich reduzieren. Diesen Vorteil demonstriert Sumitomo auf der Fakuma an einer Hochleistungs-Spritzgießmaschine El-Exis SP 200-920 mit 2.000 kN Schließkraft. Gegenüber dem Standard-Spritzgießprozess soll diese eine Materialeinsparung von 25 % erzielen. Angesichts des dominierenden Materialanteils an den Herstellkosten bedeutet dies für den Spritzgießer einen erheblichen Kostenvorteil.

Die als Komplettlösung konzipierte Fertigungszelle um die El-Exis SP 200 produziert dekorierte Deckel für Lebensmittelbecher. Das Exponat wird als Gemeinschaftsprojekt mit Rouxel, Machines Pagès, Verstraete und Borealis präsentiert.

Beim Spritzprägen wird bereits vor dem vollständigen Verriegeln des Werkzeugs Schmelze in die Kavität vorgelegt. Die Schließbewegung der Maschine unterstützt die Ausbreitung der Schmelze in der Kavität, reduziert den Bedarf an Einspritzdruck und damit den Schließkraftbedarf, sorgt für eine gleichmäßige Druckverteilung und mindert so auch die Eigenspannungen im Fertigteil. Verzug infolge Schwindung ist damit weniger ausgeprägt, und die Wanddicken sowie das Formteilgewicht lassen sich reduzieren. Prägen bei höchster Geschwindigkeit von Werkzeug- und Einspritzbewegung, das "Speedprägen", ist eine besondere Herausforderung für die Spritzgießmaschine, ihre Sensorik, Steuerungs- und Antriebstechnik. Trotz der hohen Geschwindigkeiten soll die Maschine jedoch eine hohe Genauigkeit sowie die exakte Reproduzierbarkeit von Zyklus zu Zyklus gewährleisten.

Aktuelle Modelle der El-Exis SP sind von 1.500 bis 7.500 kN im Portfolio des Unternehmens. Das bewährte Konzept der Maschine wurde zuletzt erneut energetisch optimiert und mit einer OPC/UA-Schnittstelle für die Kommunikation gemäß den Standards von Industrie 4.0 ausgestattet.

Mit der Systec Multi smart im Prozess und modular im Aufbau

Die Systec Multi 210/580-430h/200v verfügt über 2.100 kN Schließkraft sowie je eine horizontale und vertikale Spritzeinheit. Die vor der Auslieferung an einen Kunden präsentierte Anlage ist ausgestattet mit der NC 5-Steuerung und dem neuen Bedienterminal, einem Drehteller für das Umsetzen des Vorspritzlings sowie einem Demag-Roboter SDR 20 M für das Formteilhandling.

Die live hergestellte Serien-Blende ist ein Interior-Bauteil für den Innenraum eines Serien-PKW. Der Träger aus PC wird zum Zweck der partiellen Galvanisierung mit ABS aus der vertikalen Plastifiziereinheit überspritzt. Nach der Entnahme aus der Kavität führt der Roboter das Formteil zu einer Lasermarkierstation. Hier legt er das Teil nicht ab, sondern positioniert es vor dem Markierlaser von Datalogic, der einen individuellen Data Matrix-Code (DMC) aufbringt. So ist das Formteil bereits verwechslungssicher markiert, bevor es der Roboter überhaupt das erste Mal ablegt.

Parallel zur unverwechselbaren Lasermarkierung des Formteils überträgt die Spritzgießmaschine alle wesentlichen Prozessdaten des abgeschlossenen Schusses an ein Manufacturing Execution System (MES) von BFA, das diese bei fester Korrelation mit dem DMC ablegt. Diese eindeutige Zuordnung der Prozessdaten können Besucher des Fakuma-Messestandes einsehen: Ein Handlaserscanner liest den DMC ein, und das MES gibt die abgelegten Prozessdaten des jeweiligen Teils aus. So lässt sich jederzeit und auch im Serieneinbau mithilfe des "smart signs" auf dem Produkt die Prozessgeschichte der Herstellung über lange Zeit zweifelsfrei zurückverfolgen. Mithilfe dieser Industrie-4.0-Applikation behält der Spritzgießer auch rückwirkend einen umfassenden Einblick in die Parameter des Herstellzyklus.

Die Spritzgießmaschinenbaureihe Systec Multi mit Schließkräften von 1.200 bis 10.000 kN und bis zu vier Einspritzeinheiten deckt alle Verfahrensvarianten der Mehrkomponententechnik ab und zielt vor allem auf anspruchsvolle Anwendungen in der Automobilindustrie.

db

Passend zu diesem Artikel