Spritzgießprozess und Wirtschaftlichkeit vereinen

Serie Teil 2: In der Folge beleuchtet Stefan Sommer von Günther Heisskanaltechnik, wie man Spritzgießprozess und Wirtschaftlichkeit vereint.

Das Ziel beim Vorantreiben der Entwicklungstrends in der Heißkanaltechnik war, den Spritzgießprozess auch entsprechend der Wirtschaftlichkeit auszugestalten. Schnell erkannte man die Vorteile der Heißkanaltechnik, denn mit dem „angusslosen“ Spritzgießen sparte man sich Nacharbeiten verschiedenster Art.

Anforderungen an die Wirtschaftlichkeit treiben die Heißkanaltechnik

Im Laufe seiner nun fast 40-jährigen Geschichte hat das Unternehmen Günther Heisskanaltechnik inzwischen viele technische Innovationen etabliert. Sie folgen der Praxis und den Herausforderungen, denen sich der Anwender gegenübersieht. Neben den Anforderungen, die kunststoffseitig bestehen, gibt es die werkzeugtechnischen Spezifika. So kenn es schwierig sein, etwa die gewünschten Anspritzpositionen zu realisieren. Eine weitere Herausforderung ist die Umstellung kleiner, kompakter Werkzeuge von Kaltkanal auf Heißkanal. Dazu kommt die Notwendigkeit, die Größe der Spritzgießmaschinen optimal auszunutzen. Das sind nur einige Aspekte, die bei den nächsten Entwicklungstrends in der Heißkanaltechnik berücksichtigt werden müssen.

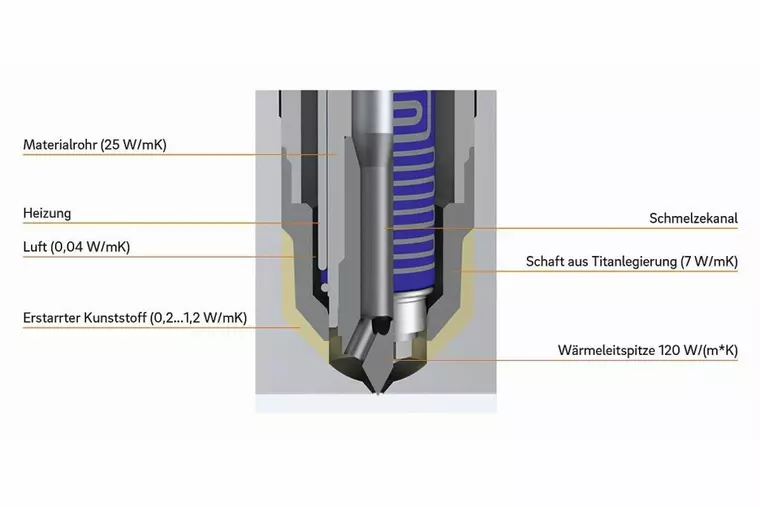

Die eingesetzten Kunststoffe werden in ihrer Zusammensetzung immer komplexer. Immer mehr Zusatzstoffe werden in ein Grundmaterial eingebracht, um spezielle Eigenschaften zu gewährleisten. Die Zusammenstellungen der Compounds stellen hohe Anforderungen an die Verarbeitung. Dies betrifft auch die Temperaturführung im Heißkanal. Günther beschäftigt sich schon seit jeher mit dieser Thematik. So sind die Düsen mit zweigeteiltem Schaft entstanden, und mit der Blue Flow-Heizung lässt sich eine sehr homogene Temperaturführung erzielen.

Heißkanaldüsen werden eingesetzt, um eine fließfähige Masse bei einer vorgegebenen Temperatur unter Druck einem trennbaren Formeinsatz zuzuführen. Dabei muss die im Massekanal geführte Schmelze bis an den Formeinsatz heran fließfähig bleiben. Das erfordert eine genaue Temperaturführung. In der Form wieerum muss das Material rasch erstarren, um bei kurzen Zykluszeiten optimale Produktergebnisse zu erreichen. Dabei muss der Heißkanalentwickler die Wärmeverluste von der meist heißen Düse zum kalten Werkzeug möglichst gering halten, insbesondere im Bereich der Düsenspitze und zudem an der Austrittsöffnung. Das erreichen die Entwickler mit der Konstruktionsform und darüber hinaus einem wenig wärmeleitenden Material.

Verschleißfestigkeit im Spritzgießprozess

Ein weiterer Trend ist die Verschleißfestigkeit der Heißkanal-Komponenten. Dabei geht es um den abrasiven und darüber hinaus auch um den korrosiven Verschleiß. Wenn etwa halogenfreie Flammschutzsysteme Pflicht werden, hat das wiederum Auswirkungen auf die Korrosion der Heißkanalkomponenten. Dementsprechend müssen die Hersteller dafür noch hochwertigere Stähle einsetzen.

Auch die Anforderungen an das gleichmäßige Füllverhalten von Mehrkavitäten-Werkzeugen steigen. So ist das Ziel vieler Anwender eine hundertprozentig gleichmäßige Füllung bei außerdem gleichen Düsentemperaturen. Aufgrund der Toleranzen ist heute eine gleichmäßige Füllung bei Füllstudien in einem Bereich von ±5 bis ±7 K möglich. Mit der BlueFlow-Technologie konnte Günther Heisskanaltechnik die Toleranzen gegenüber konventionellen Kabelheizungen deutlich reduzieren.

Der kleine Aufbau und die sehr gute Temperaturführung sind bei Blue Flow entscheidende Vorteile der Dickschichtheizung. Das kommt dem System für die Miniaturisierung und zudem beim Trend zu kleinen Schussgewichten zugute. Die Günther-Experten konnten in Projekten Gewichte von 0,004 g direkt anspritzten. Der Kunststoff darf in der Spritzgießmaschine und im Heißkanal thermisch nicht geschädigt werden, damit er die mechanischen Eigenschaften für den späteren Einsatz nicht verliert. Daher muss die Verweilzeit sehr gering bei einem homogenen Temperaturverlauf im Heißkanalsystem gehalten werden.

Die eingesetzte Energiemenge pro Kilogramm verarbeitetem Kunststoff ist bei sehr geringem Schussgewicht schwieriger auf einem niedrigen Level zu halten als bei größeren Schussgewichten. Die Dickschichtheizung bietet hier einen Vorteil. Zudem ist die kompaktere Baugröße gegenüber konventionellen Heizungen ein Vorteil bei der Konstruktion von ultrakompakten Heißkanalsystemen.

Branchen fordern Wirtschaftlichkeit von moderner Heißkanaltechnik

Meist sind es bestimmte Branchen, die mit ihren Anforderungen neue Entwicklungen rund um die Heißkanaltechnik auslösen. Hier stehen etwa die Branchen Verpackung und Consumer aufgrund des steigenden Umweltbewusstseins der Bevölkerung unter Entwicklungszugzwang. So wird es bald das einfache ‚Plastikbesteck‘ aus PS nicht mehr geben. Die Hersteller müssen also alternative Materialien entwickeln, die den gesetzlichen Vorgaben entsprechen. Und sie müssen sich mit dem Heißkanal verarbeiten lassen und zudem den Anforderungen der Wirtschaftlichkeit genügen.

Auch der Wandel in der Automobilindustrie hin zur Elektrifizierung der Antriebe sowie zum autonomen und vernetzten Fahren wird die gesamte Branche einschließlich der Zuliefererindustrie tiefgreifend verändern. Für elektrische Bauteile etwa zum Laden der Batterien werden bislang wenig bekannte Kunststoffe eingesetzt. So kommt dem Kunststoff Polyketon eine immer wichtigere Rolle zu. Dieser Kunststoff lässt sich nicht so einfach verarbeiten, insbesondere wenn hohe Anforderungen an die elektrische Sicherheit im Raum stehen. Hier muss die Branche sowohl den Spritzgießprozess als auch das Heißkanalsystem diesem Kunststoff anpassen.

Digitalisierung schafft mehr Freiheiten im Spritzgießprozess

Aber auch die Digitalisierung stellt die Anwender vor Herausforderungen. Eine umfassende Prozessüberwachung und die Dokumentation aller relevanten Parameter wird immer wichtiger. Zwar sind die Prozessdaten aus der Spritzgießmaschine, dem Heißkanalregler und anderen Überwachungssystemen verfügbar. Es ist aber schwierig, diese Daten über einen genormten Datentransfer in eine Datenbank zu überführen, über die dann der gesamte Prozess überwacht und gesteuert wird.

Schon seit vielen Jahren gibt es die Möglichkeit, über die Temperaturmessung der eingespritzten Schmelze am Ende des Fließweges das Füllverhalten zu ermitteln. Wenn Temperaturerfassung und Heißkanalregler miteinander kommunizieren, kann der Anwender den Prozess und seine Wirtschaftlichkeit über das Anpassen der Düsentemperaturen optimieren. Auch bei der Forminnendruck-Messung ist eine Kommunikation zwischen zum Beispiel dem ComoNeo von Kistler und dem Heißkanalregler auf der einen und der Steuerung der Spritzgussmaschine auf der anderen Seite möglich. So kann der Anwender Einfluss auf das Füllverhalten nehmen. Darüber hinaus kann er damit den Ablauf des Spritzprozesses etwa mit dem Umschalten auf Nachdruck optimieren.

Bei der Digitalisierung legt Günther den Schwerpunkt auf die Entwicklung von Tools, die bei der Systemauslegung zum Heißkanal und der Datenbereitstellung für die Werkzeugkonstruktion helfen. Die Anwender sollen noch mehr Freiheiten in der Bedienung und Überwachung ihrer Heißkanalsysteme erhalten. Dazu entwickelt Günther bereits hardwarespezifische Tools, aber auch die nötige Software und Smartphone Apps.

Günther Heisskanaltechnik

Das Frankenberger Unternehmen Günther Heisskanaltechnik produziert als einer der Technologieführer im Bereich Heißkanal- und Kaltkanaltechnik mit mehr als 240 Mitarbeitern innovative und anwenderfreundliche Injektionssysteme für die kunststoff- und silikonverarbeitende Industrie. Zu den internationalen Kunden zählen führende Unternehmen der Branchen Automotive, Elektro/Elektronik, Medizintechnik, Verpackung und Konsumgüter.

rw