Spritzgießmaschine: CO2-Fußabdruck bei der Auslieferung

Wie hoch ist der CO2-Fußabdruck einer Spritzgießmaschine bei der Herstellung? Dies hat Arburg auf Basis des Standards ISO TS 14067:2015 untersucht.

Mit dem „Green Deal“ der Europäischen Union wird die Reduktion des CO2-Fußabdrucks von Unternehmen und deren Produkten stark vorangetrieben – und dazu gehören auch Spritzgießmaschinen. Daher wird Arburg von seinen Kunden vermehrt aktiv in die Bewertung von Klimaschutzaktivitäten entlang der gesamten Wertschöpfungskette eingebunden. Kunststoffverarbeiter wollen wissen, wie die Treibhausgasbilanz einer Maschine definiert ist

Der international anerkannte Standard zur CO2-Bilanzierung – das „Greenhouse Gas Protocol“ – betrachtet unterschiedliche Emissionsbereiche (Scopes). Spritzgießmaschinen gehören zu Anlagengütern im Scope 3, in den indirekte Emissionen aus vor- und nachgelagerten Unternehmensprozessen einfließen. Der Product Carbon Footprint (PCF) betrachtet dabei die emittierten und entzogenen Treibhausgasmengen über die gesamte Lebensdauer eines Produkts hinweg. Angegeben als CO2-Äquivalent, ist der PCF eine wichtige Kennzahl in der Ökobilanz. Die Leitlinien für die Quantifizierung und Berichterstattung bildet der internationale Standard ISO TS 14067:2018.

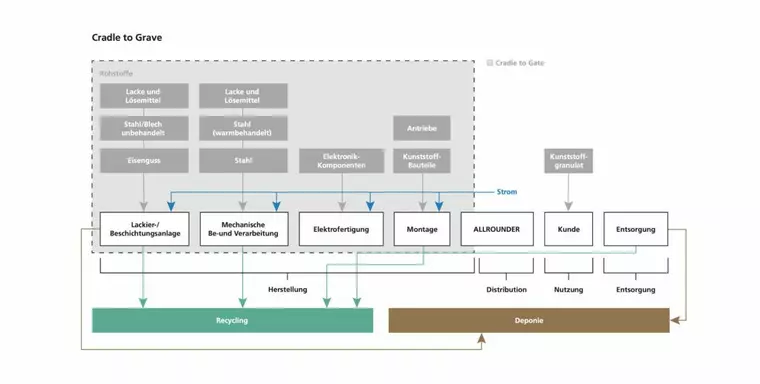

Für Spritzgießer relevant ist zunächst die Frage, mit welchem CO2-Fußabdruck die vom Hersteller produzierte Maschine im Betrieb ankommt. In seiner Betrachtung „Cradle to Gate“ zieht Arburg die zugehörige Systemgrenze von der Rohstoffgewinnung über die Herstellungsphase bis zum Werkstor.

Arburg erfasst die CO2-Emissionen bis zur fertig produzierten Spritzgießmaschine in vier Prozessschritten: Lackieren beziehungsweise Beschichten, mechanische Be- und Verarbeitung, Elektrofertigung sowie Montage. Diesem betrieblichen Ablauf sowie den weiteren Phasen im Produktlebenszyklus lassen sich die eingesetzten Rohstoffe sowie der jeweilige Strombedarf zuordnen.

Maschinengewicht entscheidet über rohstoffbezogene CO<sub>2</sub>-Emissionen

Die Stückliste einer Spritzgießmaschine kann, bis zur einzelnen Schraube heruntergerechnet, aus bis zu 11.000 Einzelpositionen bestehen. Für eine bessere Handhabbarkeit fasst Arburg die Rohstoffe in acht Materialgruppen zusammen. Ein Allrounder besteht demnach zu über 55 % aus kunststoffbeschichtetem Eisenguss, zu weiteren rund 35 % aus Stahl und Blech (warmbehandelt, lackiert, kunststoffbeschichtet oder unbehandelt). Kunststoff-Bauteile, Antriebe und Elektronik-Komponenten machen insgesamt nur rund 7 % am Gesamtgewicht aus.

Die Materialgruppen unterscheiden sich deutlich hinsichtlich der CO2-Emissionen, die bei ihrer Erzeugung entstehen. Jedoch lässt sich analog der Verteilung ein gewichteter Mittelwert bestimmen. Dieser sogenannte Emissionsfaktor beträgt für einen Allrounder rund 1,83 [kg CO2-Äquivalent pro kg Produkt]. Das CO2-Äquivalent für die komplette Spritzgießmaschine entspricht demnach dem Emissionsfaktor multipliziert mit dem im Datenblatt angegebenen Produktgewicht.

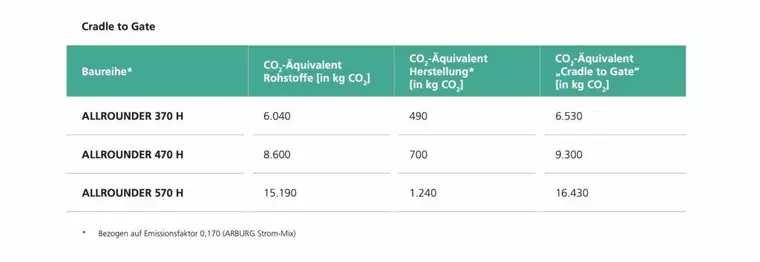

Ein hybrider Allrounder 570 H mit 2.000 kN Schließkraft und einem Nettogewicht von 8.300 kg verursacht also bei seiner Herstellung rohstoffbezogene Emissionen von rund 15.190 kg CO2. Bei einem 3.300 kg schweren Allrounder der Baugröße 370 mit 600 kN Schließkraft beträgt das CO2-Äquivalent rund 6.040 kg.

Strombezogene CO<sub>2</sub>-Emissionen bei der Spritzgießmaschinen-Herstellung

In der Herstellungsphase trägt zudem der Strombedarf zum PCF bei. Basis für normierte Berechnungen sind – auf das Jahr 2020 bezogen – ein Strombedarf von 878,94 kWh pro 1.000 kg Produkt sowie ein Emissionsfaktor von 0,366 [kg CO2-Äquivalent pro kWh] für den Deutschen Strom-Mix.

Auf Basis des Deutschen Strom-Mix beträgt der Strombedarf 2.900 kWh für den Allrounder 370 H und das CO2-Äquivalent rund 1.160 kg. Beim Allrounder 570 H liegt der Strombedarf demnach bei 7.295 kWh und die Emissionen bei rund 2.670 kg CO2.

Diese Beispielrechnung lässt sich jedoch nicht 1:1 auf Arburg übertragen. Denn das Unternehmen fertigt rund 60 % seiner Allrounder-Komponenten selbst. Produziert wird ausschließlich am zentralen Standort in Loßburg. Dabei kommen CO2-neutrale regenerative Energien wie Photovoltaik, Windenergie und Geothermie sowie Blockheizkraft zum Einsatz.

Der regionale Fremdbezug von Strom stammt seit dem Jahr 2016 vollständig aus ökologischen Quellen. Für den „Arburg Strom-Mix“ beträgt der Emissionsfaktor daher statt 0,366 nur 0,17.

Konkret heißt das: Das strombezogene CO2-Äquivalent beträgt beim Allrounder 370 H tatsächlich nur 490 statt 1.160 kg, beim Allrounder 570 belaufen sich die Emissionen auf 1.240 statt 2.670 kg CO2. Aufgrund der hohen Eigenfertigungstiefe und des nachhaltigen Strom-Mix entstehen somit in der Herstellungsphase einer Arburg-Spritzgießmaschine strombezogen rund 53 % weniger Emissionen als im deutschen Durchschnitt.

Addiert man die rohstoff- und strombezogenen Emissionen, ergibt sich für eine Betrachtung „Cradle to Gate“ ein CO2-Äquivalent von insgesamt 6.530 kg für den Allrounder 370 H beziehungsweise von 16.430 kg für den Allrounder 570 H.

Zum Vergleich: In Deutschland erzeugt jede Person pro Jahr durchschnittlich einen CO2-Fußabdruck von rund 12.000 kg, abhängig von Faktoren wie Konsum, Mobilität, Wohnen und Ernährung.

Rohstoffe haben den größten Einfluss auf den CO<sub>2</sub>-Fußabdruck

Die Auswertungen zeigen: Die Rohstoffe haben einen rund zehnfach größeren Einfluss auf den CO2-Fußabdruck als der Stromverbrauch während der Herstellungsphase. Lokale Lieferketten, eine hohe Eigenfertigungstiefe und der Einsatz regenerativer Energien können die Bilanz positiv beeinflussen.

Auf den Zeitraum der Herstellung entfallen aber nur rund 5 % der CO2-Emissionen. Über den gesamten Produkt-Lebenszyklus („Cradle to Grave“) hinweg entsteht der Großteil des PCF während der Nutzungsphase beim Kunden, hinzu kommen Emissionen im Rahmen der Distribution und Entsorgung. Lesen Sie hier mehr zum Product Carbon Footprint einer Spritzgießmaschine während der Nutzungsphase.

Bertram Stern, Sustainability Manager, Arburg

Passend zu diesem Artikel

Lanxess ermittelt für seine Basiskunststoffe Polyamid 6 und PBT sowie seine Glasfasern zertifizierte Werte für den CO2-Fußabdruck. Compounds sollen folgen.

Mit transparenten Daten den CO2-Fußabdruck senken: Meraxis Services und Rehau starten gemeinsames Digitalprojekt, das den Product Carbon Footprint optimiert.