Spritzgießen mit PUR-Überfluten neu gedacht

Der Frimo Innovation Day demonstrierte, wie sich Spritzgießen und PUR-Überflutung intelligent kombinieren lassen.

Einfacher, modularer, flexibler, kostengünstiger: Das bieten die Kooperationspartner Yizumi und Frimo, die das Spritzgießen (Yizumi) mit dem Polyurethan-(PUR)-Überfluten (Frimo) vereinen und das Ganze jetzt unter dem Namen „React Pro“ vermarkten. Auf einem gemeinsamen Innovation Day Anfang November bei Frimo in Lotte konnte das interessierte Fachpublikum die erste integrierte und automatisierte React Pro Anlage in Augenschein nehmen, die vor Ort eine Polyamid-Motorabdeckung mit PUR-Überflutung als Demonstrator live produzierte.

PUR-Überfluten ersetzt Lackierung

Spritzgießen mit PUR-Überfluten ersetzt das nachträgliche Lackieren von thermoplastischen Bauteilen. Denn diese Kombination vereint die wirtschaftliche Fertigung des Spritzgießens mit der ansprechenden Haptik und Erscheinung von Polyurethan. So lassen sich optisch hochwertige Bauteile in einem Prozessschritt ohne jegliche Nacharbeit schnell und günstig produzieren.

Smart kombiniert

Nun ist die PUR-Überflutung beim Spritzgießen nicht neu, doch gibt es laut Jürgen Mauss, Key Account Manager bei Frimo, bislang nur Sondermaschinen am Markt, die eine vergleichsweise hohe Investition bedeuten und nicht für andere Zwecke umgerüstet werden können. „Das Konzept bei React Pro baut auf einer nur leicht modifizierten Standard-Spritzgießmaschine von Yizumi mit einer angedockten PUR-Dosiereinheit von Frimo auf. Dieses modulare System lässt sich wieder trennen, Spritzguss- und Dosiermaschinen können dann für andere Zwecke eingesetzt werden“, erläutert Mauss auf dem Frimo Innovation Day.

[Best_Wordpress_Gallery id="14" gal_title="Frimo Innovation Day 2019"]

Benjamin Wessling, Head of Polymer Processing bei Yizumi, ergänzte: „Wer bereits eine Yizumi-Spritzgießmaschine in Betrieb hat und in einem neuen Projekt Thermoplastbauteile mit Polyurethan überfluten möchte, fragt einfach bei unserem Partner Frimo nach der passende Dosieranlage. Die Polyurethan-Einheit lässt sich dann relativ einfach an die Spritzgießmaschine koppeln. Mit nur wenigen Schritten befähige ich damit eine Standard-Spritzgießmaschine zum Polyurethan-Überfluten.“ Wessling bringt den Unterschied wie folgt auf den Punkt: „Statt einer großen, komplexen und teuren Sondermaschine, die nur einen einzigen Prozess kann, kombinieren wir auf clevere Art eine Standard-Spritzgießmaschine mit einer für den Prozess angepassten PUR Dosiermaschine.“

Werkzeug ohne Wendeplatte

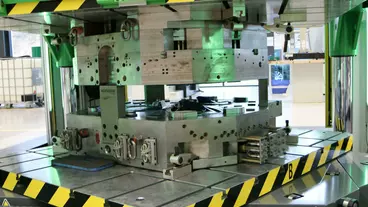

Entscheidend für den Erfolg von React Pro ist allerdings auch ein neues Konzept hinter der Werkzeugtechnik. Dabei setzt Yizumi auf seinen langjährigen Partner GK Concept, der für die Kombinationstechnik ein neues Werkzeug entwickelte. „Das neue InPUR-Werkzeug arbeitet ohne Wendeplatte, stattdessen haben wir zwei PUR-Werkzeuge direkt neben dem Thermoplast-Werkzeug platziert“, erläuterte Roger Kaufmann, Geschäftsführer bei GK Concept. „Der zunächst spritzgegossene Thermoplastträger wird dann von einem Roboter in eines der PUR-Werkzeuge umgesetzt.“ Diese Umsetztechnik des In-PUR-Werkzeugkonzepts bietet Vorteile gegenüber der konventionellen Werkzeugtechnik mit Wendeplatte: Neben einer direkten Kostenersparnis wird der Bauraum reduziert und niedrige Plattenabstände erlauben den Einsatz kleiner Maschinen.

PUR-Überflutung im Spritzgießtakt

Auch bei der Zykluszeit gewinnt das neue Konzept. Bei der Wendeplatte mit jeweils einem PUR- und Thermoplast-Werkzeug verzögert die PUR-Überflutung bei geometrisch einfachen thermoplastischen Trägerstrukturen den Prozess, denn dann kann die längere Aushärtezeit des Polyurethans ein limitierender Faktor sein. Dass dies nicht zwingend so sein muss, zeigen verschiedene Anwendungsbeispiele und auch das Bauteil aus der Live-Demonstration, in der der Überflutungsschritt im Takt des Spritgießträgers läuft. Ist die Aushärtezeit bei bestimmten Anwendungen aber der limitierende Faktor, ist das vorgestellte Werkzeugkonzept mit zwei PUR-Werkzeugen, in denen jeweils im Folgezyklus abwechselnd ein fertiger Thermoplastträger überflutet wird, die ideale Lösung. „Damit können wir auch PUR-Materialien mit langen Reaktionszeiten im Takt der Spritzgießmaschine verarbeiten“, erklärte Kaufmann.

Außerdem sind die Werkzeuge so konstruiert, dass exakt nur die gewünschten Bereiche mit PUR überflutet werden, eine weitere Nacharbeit entfällt.

Kunststoffideen für Mehrkomponenten

Der Prozess erfordert Kompetenzen nicht nur in den Bereichen Spritzgießmaschine, Polyurethananlage und Werkzeugtechnik, sondern auch die Automatisierung und die jeweiligen Materialien spielen eine entscheidende Rolle. Yizumi und Frimo wählten die Firma SAR für die Automatisierung und als Werkstoff-Partner den Polyamid-Spezialisten Akro-Plastic und den PUR-Spezialisten Rühl Puromer. „Nur wenn alle Rohstoffe aufeinander abgestimmt sind, entsteht auch ein perfektes Produkt“, erklärte Thilo Stier, Director of Sales and Innovation bei Akro-Plastic, und betont: „Bei der Wahl des richtigen Thermoplasten war darauf zu achten, dass sich der Werkstoff nur minimal verzieht, da der Prozess nur kleine Toleranzen erlaubt. Außerdem galt es, einen Werkstoff zu finden, der sich gut mit Polyurethan verbindet. Auch das Timing im Prozess ist wichtig, so haftet amorphes Polyamid besser als auskristallisiertes.“

Nach Tests mit verschiedenen Rezepturen fiel die Wahl schließlich auf das mit 20% Glasfasern verstärkte Polyamid Akromid B3 GF20 2 RM-D Natur (4164) von Akro-Plastic. PUR-seitig wurde Puroclear von Rühl eingesetzt. Dr. Ingo Kleba, Geschäftsführer bei Rühl Puromer, gab den Besuchern beim Frimo Innovation Day einen Einblick, was sich mit PUR heute alles machen lässt: „Ein ungebrochen aktuelles Thema ist die Oberflächenveredelung von Bauteilen durch Überfluten mit Polyurethan-Coatings, sowohl als Clearcoat als auch in Farbe. Hinzu kommen die Kombination mit der schier grenzenlosen Designvarianz von Folien und die Integration von Funktionen und Licht. Glanzgrad, Alltagstauglichkeit und Kratzfestigkeit der Oberfläche werden hierbei immer besser“, erklärte er. Ein entscheidender Faktor für die Effizienz der PUR-Überflutungstechnologie, vor allem vor dem Hintergrund der Kombination mit dem Spritzgießen, ist die hervorragende Selbsttrennung moderner Puroclear-Systeme, die eine Applikation sonst üblicher externer Trennmittel oder einer speziellen Werkzeugbeschichtung unnötig macht“, fuhr er weiter fort. Besonders stolz verwies er auf PUR-Rezepturen mit selbstheilenden Eigenschaften: „Sollte doch ein Kratzer auf der Oberfläche entstehen, bildet dieser sich bereits bei Raumtemperatur innerhalb weniger Stunden wieder zurück.“

Additive Fertigung im Prozess integriert

Auch die Additive Fertigung kann nahtlos in den Prozess integriert werden. Auf dem Frimo Innovation Day hat ein Roboter mittels Fused Layer Modeling (FLM) eine Verstärkungsstruktur auf die Motorabdeckungen gedruckt. Verwendet hierfür wurde ein Granulat aus dem carbonfaserverstärkten Polyamid Akromid B3 ICF 30 9 AM schwarz (7451). Laut Thilo Stier sind hier „extrem hohe Festigkeiten möglich, weil sich die Carbonfasern bevorzugt in Auftragsrichtung ausrichten.“

Das Resümee dieser Vorführung im Frimo TechCenter lautet: Der ganze Prozess erfordert Kompetenzen in verschiedenen Bereichen. Neben der Spritzgießmaschine, der Polyurethananlage, der Additiven Fertigung und der Automation spielen die Werkzeugtechnologie und auch die jeweiligen Materialien eine entscheidende Rolle. „Unser Netzwerk aus verschieden Partnern hat auf smarte, modulare Weise die verschiedenen Technologien zu einem integrierten Prozess zusammengeführt. Nur wenn alle Bereiche perfekt abgestimmt sind, entsteht auch ein perfektes Produkt“, sagte Benjamin Wessling von Yizumi abschließend.

mg

Passend zu diesem Artikel

Der italienische Hersteller Millutensil bietet Tuschierpressen mit Drehteller für Mehrkomponentenwerkzeuge in unterschiedlichen Baugrößen.