Spritzgießanlage: Bio-Rohstoffe ideal verarbeitet

Der Elektronikspezialist ANA-U produziert Formteile aus nachwachsenden, also Bio-Rohstoffen – auf einer Ecopower Spritzgießanlage von Wittmann Battenfeld.

Unter der Marke Green Quality stellt das Unternehmen mit Sitz in Gleisdorf/Österreich auf einer Spritzgießanlage mit einer vollelektrischen Ecopower 160/750 Formteile wie etwa Chipkarten aus Bio-Rohstoffen her, die zu 100 % aus nachwachsenden Rohstoffen auf Pflanzenbasis bestehen und kompostierbar wie Holz sind.

Innovation wird bei dem 2007 gegründeten Unternehmen großgeschrieben. Ewald Ulrich, Gründer und Geschäftsführer von ANA-U, hält allein 15 Patente im Bereich Chipkarten, Thermodruck und Sicherheit. Er gilt als Erfinder der Thermorewrite-Technologie (TRW) für Chipkarten, die es ermöglicht, durch eine spezielle Beschichtung der Karten, Karteninhalte zu löschen und Karten in Folge neu zu bedrucken. Durch den Einsatz dieser Technologie leistet ANA-U einen wesentlichen Beitrag zur Müllvermeidung.

40.000 Zutrittskarten für Studenten der Universität Graz

Zutrittskarten gehören auch zu den Green-Quality-Produkten, die das Unternehmen nun seit knapp drei Jahren produziert. So hat ANA-U beispielsweise 40.000 Zutrittskarten für Studenten der Karl-Franzens-Universität in Graz für das Sommersemester 2022 geliefert. Für das kommende Jahr ist auch die Herstellung von Karten mit eingebundener Elektronik geplant. Weitere typische Green-Quality-Teile sind Eventkarten, Gutscheinkarten, Verbindungsteile von Holz zu Holz oder kunststofffreie Gehäuse.

Die für die Green Quality-Produkte eingesetzten Rohstoffe wachsen innerhalb eines Jahres nach. Aktuell lagert das Unternehmen 100 t Material für seine Kunden. Die Mischung der Materialien wird im Unternehmen je nach Kundenanforderungen vorgenommen. Um die Umwelt noch weiter zu schonen, bietet Ulrich seinen Kunden an, die Green Quality-Teile zurückzunehmen und zu recyclen. Das Rezyklat wird dann der Neuware beigemischt.

Spritzgießanlage mit kompletter Peripherie von Wittmann

Die Herstellung der Green Quality-Formteile erfolgt mit einer vollelektrischen Maschine der Ecopower Baureihe von Wittmann Battenfeld mit einer Schließkraft von 1.600 kN. Ausgestattet ist die Spritzgießanlage rundum mit Peripherietechnik aus dem Hause Wittmann: Ein vollintegrierter Wittmann-Roboter W918 entnimmt die Teile und legt sie auf einem Förderband ab.

Zudem sind ein Tempro Basic C90 Temperiergerät sowie ein gravimetrisches Dosiergerät der Type Gravimax 14 in die Maschinensteuerung Unilog B8 integriert. Die Anlage wird ergänzt durch ein Kühlgerät der Type Coolmax C40, einen Aton Plus 30-70-VS Segmentradtrockner, ein Fördergerät Feedmax Plus 206-40 und ein Dosiergerät Dosimax MC Balance. Die Maschine ist darüber hinaus mit dem Softwarepaket HIQ Melt zur Überwachung der Materialqualität ausgestattet, was vor allem bei der Verarbeitung von kunststofffreien Materialien und Rezyklaten von Bedeutung ist, um auf Viskositätsschwankungen rechtzeitig reagieren zu können. Für das Recycling von Angüssen, Fehlteilen sowie von retournierten Teilen wird eine Schneidmühle der Type G-Max 12 eingesetzt – ebenfalls von Wittmann.

Bio-Rohstoffe erfordern hohe Maschinenpräzision

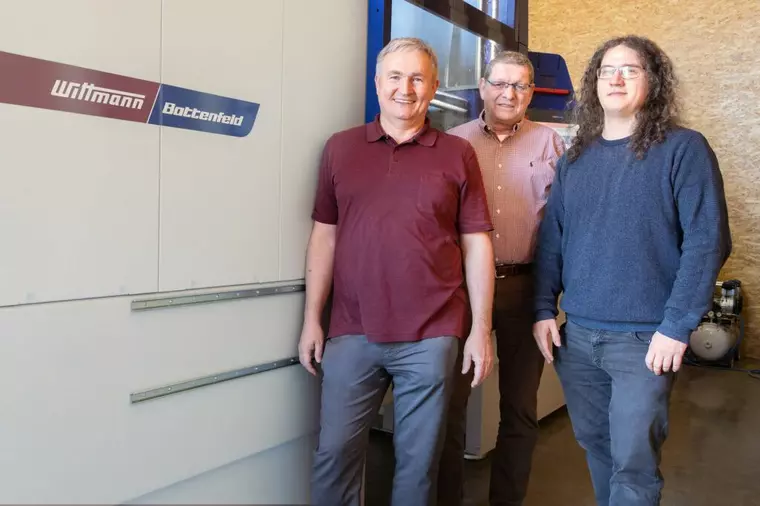

Ulrich und sein Sohn Sebastian, der sich hauptamtlich um die Green Quality-Linie kümmert, sind mit der Anlage von Wittmann Battenfeld sehr zufrieden. Neben Energieeffizienz und niedrigem Geräuschpegel überzeugt vor allem die hohe Regelgenauigkeit der Maschine.

Ewald Ulrich: „Formteile aus nachwachsenden Rohstoffen brauchen Fertigungsmaschinen mit hoher Genauigkeit und erweiterten Möglichkeiten bei der Einstellung. Das ist bei der Ecopower 160 von Wittmann Battenfeld in jeder Hinsicht gegeben. Die perfekten Schulungen und die hervorragende Unterstützung waren neben der Maschinenqualität ausschlaggebend für die Erreichung aller unserer hochgesteckten Projektziele.“

sk

Passend zu diesem Artikel