So wird das Prüfen von Elastomerteilen leichter

Das Fraunhofer LBF hat bekannte Prüfvorschriften für den biaxialen Zugversuch an Elastomerkomponenten verbessert.

Der Aufblasversuch ist die einfachste Möglichkeit, biaxiale Zugbelastungen an Elastomerplatten zu prüfen. Die Ergebnisse der numerischen Simulation von Elastomerkomponenten weichen oft deutlich vom realen Verhalten der Bauteile ab. Ein möglicher Grund ist, dass nur Daten aus unidirektionalen Zugversuchen berücksichtigt werden. Ziel des Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF ist es daher, Informationen über das mechanische Verhalten von Elastomeren unter mehrachsigen Belastungen bereitzustellen.

Eine neue am Fraunhofer LBF entwickelte Methode liefert nun Daten für eine zuverlässigere Modellierung von Bauteilen. Dafür haben die Wissenschaftler die optische 3D-Vermessung des Probekörpers unter Belastung implementiert. Die Daten aus dem neuen Verfahren verbessern die Materialmodellierung und bilden damit die Grundlage für die erhöhte Konstruktionsqualität von Elastomerbauteilen.

Neues Prüfverfahren verbessert Materialmodellierung

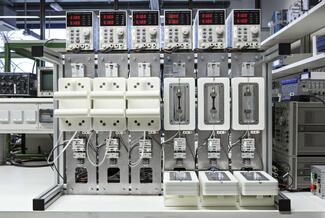

Die Prüfvorrichtung am Fraunhofer LBF besteht aus einem Kreisring, einer Elastomerplatte sowie einer Grundplatte. Die Elastomerplatte wird in die Prüfvorrichtung eingespannt und mit Wasser beaufschlagt, wodurch sie sich als Blase ausdehnt. In der Mitte der Blase tritt eine gleichmäßige biaxiale Zugspannung auf. Spannungskonzentrationen im Einspannbereich werden durch ein spezielles Design des Kreisrings vermieden. Um eine optimale Fixierung der Platte zu gewährleisten, wird der Kreisring auf der Grundplatte zentriert und sorgfältig verschraubt.

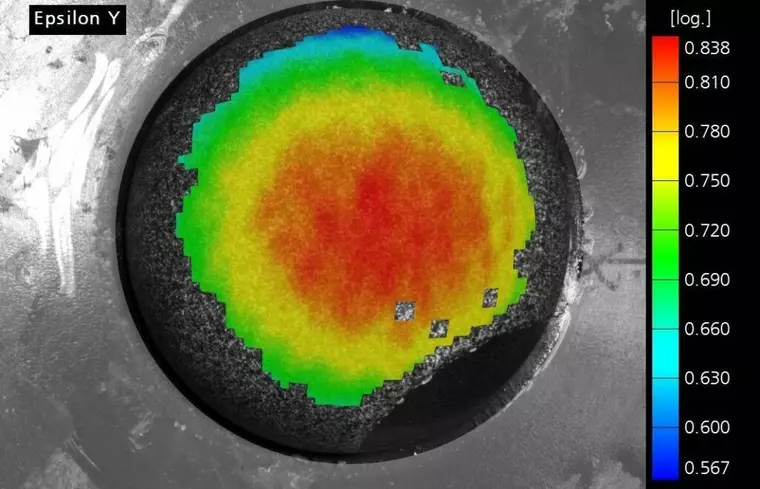

Die Auswertung der Geometrieänderung der Blase unter der Belastung erfolgt im Post-Processing über die 3D-Software Gom Aramis. Die Versuchsergebnisse können bis zu einer Höhe der Blase von 45 mm ausgewertet werden. Dabei wird die maximale Höhe durch Anpassung des Durchmessers des Kreisrings eingestellt. Der Innendurchmesser des Kreisrings von 40 bis 50 mm wird für Elastomerplatten empfohlen, um zuverlässige Ergebnisse bei der Auswertung zu erhalten. Eine elliptische Bohrung kann ebenfalls verwendet werden, um zusätzliche Spannungszustände in der Blase für eine vertiefte Materialanalyse zu erhalten. Als Druckmedium werden Wasser oder alternative Fluide eingesetzt. Die Untersuchungen werden nach Kundenspezifikationen oder Normen durchgeführt.

Entdeckt 3D-Elastomer-Deformationen durch digitale Bildkorrelation

Optimale Ergebnisse werden bei Probekörpern mit einem Außendurchmesser von 110 mm erzielt. Die Dicke der Materialien wird vor der Untersuchung gemessen. Diese Messung basiert auf einem im Fraunhofer LBF entwickelten Verfahren, das die Entstehung der Spannungskonzentrationen im Messbereich verhindert. Die Probe wird mit einem statistisch verteilten Schwarz-Weiß-Muster gesprenkelt und anschließend direkt geprüft, um eine optimale Haftung zwischen der Platte und dem Muster zu gewährleisten. Dies ermöglicht die Auswertung der Dehnungen auf der Probenoberfläche durch digitale Bildkorrelation. Zusätzlich erlaubt der Aufbau, Ergebnisse zum potentiellen Spannungswhitening in einem isochoren Deformationsmodus zu erhalten. Dies geschieht durch die Betrachtung eines unlackierten Flecks im vierten Quadranten der Probe.

Um Daten über eine mögliche Anisotropie des Materials zu erhalten, werden alle Probekörper unter Berücksichtigung ihrer Orientierung in die Prüfvorrichtung eingebaut. Der Aufbau ermöglicht es, die Probekörper ohne Luftblasen auf der Grundplatte zu platzieren, wodurch sichergestellt wird, dass die Inkompressibilitätsannahme für die druckbeaufschlagenden Medien erfüllt ist.

sk

Passend zu diesem Artikel

Das Fraunhofer LBF hat einen neuen 2D-Zugversuch für die Auslegung von Kunststofftanks entwickelt; dabei kommt eine Kamera zum Einsatz.

Hoch belastbare und verschleißarme Elastomerkupplungen minimieren die Ausfallzeiten von Rollgängen bei der Stahlverarbeitung im Warmwalzwerk