So verbessert ein Keramik-Emitter das Infrarotschweißen

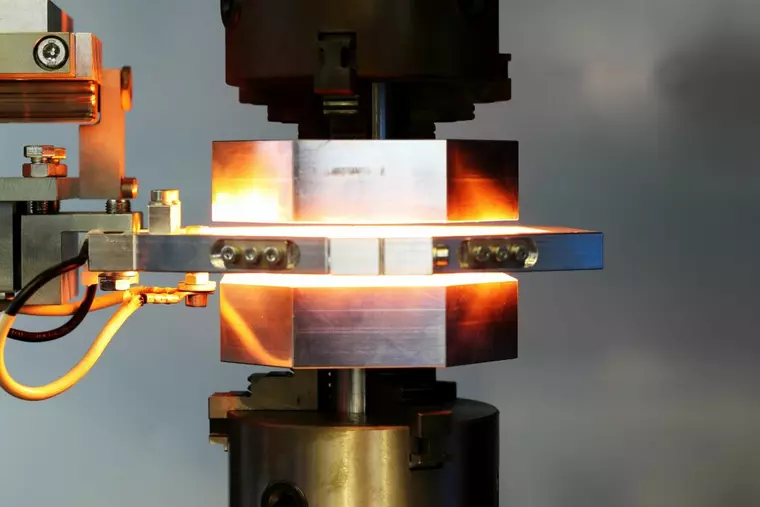

Polymerge entwickelt das Infrarotschweißen weiter: Mittels 3D-Druck wird hier ein Keramik-Emitter in annähernd beliebiger Geometrie realisiert.

Mittels 3D-gedrucktem Emitter aus Keramik die bisherigen Grenzen des Infrarotschweißens überwinden: Das zeigt die im oberbayerischen Geretsried ansässige Polymerge GmbH mit einem neuen, zum Patent angemeldeten, Infrarotschweiß-Verfahren. Das ursprüngliche Verfahren bietet eine Reihe von Vorteilen, beispielsweise gegenüber dem Heizelementschweißen.

Die Wärme wird hier kontaktlos, also ohne jegliche Berührung übertragen. Das Schweißverfahren eignet sich daher besonders zum Bearbeiten von Werkstoffen, die sonst zum Anhaften neigen. Insbesondere fasergefüllte Werkstoffe lassen sich damit verarbeiten. Die am Markt verbreiteten Prinzipien wie Quarzglas sowie Metallfolienemitter stoßen spätestens dann an ihre Grenzen, sobald dreidimensionale Bauteile bearbeitet werden müssen. Genau hier setzt die Polymerge, ein Hersteller von Maschinen zum Kunststoffschweißen, mit ihrem weiterentwickelten Infrarotschweißen an. Getreu nach dem Motto: „Da muss doch was zu machen sein“.

Mit modifiziertem 3D-Druckverfahren zum keramischen Emitter

Bei der Entwicklung standen dabei Eigenschaften wie Leistungsstärke, Langlebigkeit und die freie geometrische Gestaltbarkeit im Vordergrund. Um diese Zielsetzungen zu erreichen, griff das Unternehmen auf den 3D-Druck zurück. Dafür wurde das zum Einsatz gebrachte 3D-Druckverfahren kurzerhand modifiziert, um den Anforderungen zu entsprechen. Das Unternehmen konnte so einen keramischen Emitter in annähernd beliebiger Geometrie realisieren.

Keramik stellt naturgemäß keinen sonderlich guten elektrischen Leiter dar. Mithilfe einer speziellen Dotierung konnte dieser Nachteil letztlich wieder wettgemacht werden. Anders als metallische Werkstoffe hält Keramik sehr hohen Temperaturen stand. Und das, ohne an der Luft zu oxidieren. Es erreicht so enorme Standzeiten.

Die vielen Vorteile von Keramik

Die Betriebstemperatur liegt deutlich oberhalb der üblichen 800 °C. Ein Keramikemitter ist somit wesentlich leistungsfähiger als beispielsweise ein Metallfolienemitter. In der Theorie bedeutet eine Verdoppelung der Temperatur immerhin die 16-fache optische Leistungsabgabe. Diese Leistungsreserve kann dazu eingesetzt werden, um etwa die Zykluszeit zu verringern. Mit ihr lässt sich aber auch ein Aufheizprozess bei deutlich vergrößerten Abständen zwischen Bauteiloberfläche und Emitter realisieren. Dieser Abstand trägt dazu bei, auch beim Verarbeiten von toleranzbehafteten Bauteilen, konstante Temperaturen zu gewährleisten.

Ein weiterer positiver Nebeneffekt des neuen Emitter-Materials ist seine Steifigkeit. Dadurch wird es möglich, den Strahler mit nur wenigen Anbindungspunkten frei im Raum zu positionieren. Der Strahler kann dadurch so geführt werden, dass sein emittiertes Licht den oberen und den unteren Fügepartner erreicht. Auf den sonst üblichen Einsatz von zwei Emittern pro Vorrichtung, sowie auf eine massive Trägerplatte kann somit verzichtet werden. Das wiederum spart Energie und Geld. Durch die fehlende Trägerplatte muss eine solche nicht energieintensiv mit erhitzt werden. Die dadurch ebenfalls erzielte Gewichtseinsparung verkürzt zudem die Umstellzeit deutlich.

Eine (kleine) Revolution im Bereich des Infrarotschweißens?

Das Ergebnis ist laut Polymerge nicht weniger als eine kleine Revolution. Das Verfahren spielt dann seine Stärken aus, sobald großformatige dreidimensionale Bauteile gefügt werden sollen. Dadurch eignet es sich beispielsweise für Anwendungen im Automotive-Bereich, welche das Interieur, Exterieurs oder auch den Antriebsstrang betreffen. Sollte der unwahrscheinliche Fall eines defekten Emitters eintreten, ist ein maßgenauer Ersatz dank des hier beschriebenen 3D-Druckverfahrens kurzfristig verfügbar.

db

Passend zu diesem Artikel

GF Piping Systems stellt das erste Infrarot-Schweißsystem für PVC-U Rohrleitungen als nachhaltigere, kosteneffiziente und sichere Verbindungslösung vor.