So misst TDE die Viskosität von LDPE

Der spanische LDPE-Hersteller Transformadora de Etileno (TDE) führt Inline-Viskositätsmessungen mit dem System OP5 von OCS durch.

TDE legt bei der Produktion von LDPE großen Wert auf kontinuierliche Viskositätsmessungen zur Qualitätskontrolle und -sicherung im laufenden Produktionsprozess, um frühzeitig dynamische Produktionsschwankungen in relativ schneller Abfolge zu Erkennen und zu optimieren. Deshalb werden mittlerweile auch zwei OP5 Messsysteme von OCS in zwei von drei Produktionslinien eingesetzt. Die Systeme überwachen die verschiedenen Abweichungen in der Produktion, die sich auf die Viskosität auswirken. Durch die kontinuierliche Messung des Schmelze-Index (MI) von Polymerproben kann zudem eine finale Klassifizierung des Chargenmaterials erfolgen.

Automatisierte Viskositätsmessungen

Durch die kontinuierliche Messung ist es möglich, die Echtzeitergebnisse in 5 bis 10 min über das Touchpanel mit einem entsprechend Datentrend zu im 24/7 Betrieb zu visualisieren. Dies führt zu einer erheblichen Zeitersparnis gegenüber einer manuellen Messung der Schmelze-Volumenfließrate (MFR) nach ISO 1133. Durch die permanente Datenprotokollierung kann TDE maßgeblich in den Produktionsprozess eingreifen und eine Kosteneinsparung herbeigeführen.

Bei der MFR-Messung mittels OP5 wird mittels exakter Steuerung des Schmelzeflusses in Kombination mit einer hochpräzisen, selbstentwickelten Schmelzedruckmessung durchgeführt. Diese Methode erreicht eine typische Reproduzierbarkeit von +/– 1 % im Gegensatz zur manuellen ISO 1133 Messung mit +/- 5-10 % Abweichung.

„Qualitätskontrolle war uns schon immer wichtig. Doch dass wir mittels des OP5 zudem eine erhebliche Prozessoptimierung sicherstellen können, war uns anfangs nicht wirklich bewusst“, sagt David Cerra González, Quality Coordinator bei TDE. „Das Messgerät lieferte uns Ergebnisse, welche zunächst für uns irreal wirkten. Dies war allein dem Umstand geschuldet, dass auch mehrere, tägliche Labormessungen die dynamischen Änderungen der Produktion nicht hinreichend abbilden konnten. Sichtbar wurde diese Variationen erst durch das kurze Messintervall der automatisierten OP5 Inline-Messung.“

Die Messtechnik sorgt für Optimierung der LDPE-Produktion

Durch die stetige und kontinuierliche Qualitätskontrolle mit Hilfe des OP5 kann der LDPE-Hersteller den Produktionsprozess zu jeder Zeit optimieren und zugleich sein Chargenmaterial final klassifizieren. González: „Die Vorteile wie die vollautomatische Messung, die erhebliche Zeitersparnis durch die Reduzierung der Übergangszeiten sowie die hohe Reproduzierbarkeit durch das OCS Equipment, im Gegensatz zur manuellen ISO 1133 Messung, tragen zu einer effektiven Prozessoptimierung sowie -senkung bei.“

sk

OCS bietet neben dem Schmelzeflussmesssystem noch weitere Lösungen für die Qualitätssicherung in der Kunststoffindustrie an; zum Beispiel Bahninspektionssysteme für die Folienextrusion. Bei Mondi in Gronau ist ein solches System im Einsatz:

Passend zu diesem Artikel

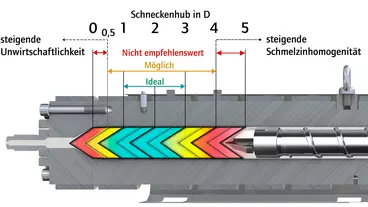

Viskositätsschwankungen beim Spritzgießen müssen nicht sein: Das neue Tool HIQ Melt Premium von Wittmann Battenfeld ist ein Gradmesser der Schmelzequalität.