So entsteht die flexible Industrie-4.0-Arbeitszelle

Mit Wittmann 4.0 hat Wittmann eine Lösung für die Spritzgießbranche geschaffen, die im Hinblick auf lückenlose Datensammlung alle Anforderungen erfüllt.

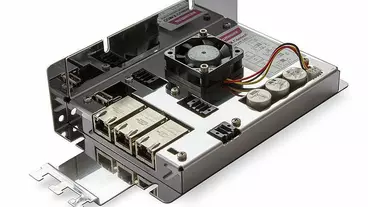

Eine technische Grundlage von Industrie 4.0 ist die intelligente und digitale Vernetzung von Maschinen, Geräten, Sensoren, um die Kommunikation sämtlicher Teilnehmer über das Internet der Dinge zu ermöglichen. Das ultimative Ziel dieser Bemühungen auf dem Feld der Digitalisierung ist die Verbesserung der betrieblichen Effektivität durch intelligente, sich möglichst selbst optimierende industrielle Systeme, durch flexiblere Produktionsmethoden und verbesserte Qualitätsanalysen.

Während hinsichtlich der Standardisierung der Datenkommunikation zwischen den einzelnen Herstellern erfolgversprechende Initiativen vom VDMA gestartet wurden, tritt die Notwendigkeit für die entsprechende Standardisierung auf dem Gebiet der Vernetzung und Adressierung von Netzwerk-Teilnehmern erst langsam ins Bewusstsein der Maschinen- und Gerätehersteller.

Die einschlägige Problematik besteht für Spritzgießbetriebe nämlich darin, dass es sich bei den nun hinzukommenden weiteren Teilnehmern im Internet der Dinge um teilweise mobil agierende Einheiten handelt, die gleichzeitig ortsabhängige Funktionen durchführen. Während es für die Netzwerkadressierung keinen Unterschied macht, wo sich beispielsweise ein Temperiergerät oder ein Mobiltrockner gerade physisch in der Produktionshalle befinden, ist diese Information für die Datensammlung und -analyse absolut essenziell. Die falsche Zuordnung von Peripheriegeräten zu Verarbeitungsmaschinen – und also die fehlerhafte Abbildung von Arbeitszellen – würde jede Art von Datensammlung und Auswertung von vornherein ad absurdum führen.

Wittmann 4.0 heißt die Antwort der Wittmann Gruppe auf diese Aufgabenstellung. Damit können über die Unilog B8 Spritzgießmaschinensteuerung von Wittmann Battenfeld sowohl die Verarbeitungsmaschine als auch die damit vernetzten Wittmann Roboter (mit R8.3 beziehungsweise neuer R9 Steuerung) und Wittmann Peripheriegeräte (mit Net8 Steuerung) bedient werden. Dies ermöglicht eine intelligente und gerätespezifische Interaktion zwischen den einzelnen Geräten. Darüber hinaus gestattet Wittmann 4.0 die Weiterleitung von Einstellungsdaten und Prozessparametern sämtlicher angeschlossener Geräte an ein übergeordnetes ERP- beziehungsweise MES-System.

Im Rahmen von Wittmann 4.0 muss das MES/ERP-System hierbei mitnichten auf die tatsächlich physikalisch vorhandenen Geräte zugreifen, sondern – ganz im Sinn von Industrie 4.0 – nur auf cyberphysikalische Modelle der Teilnehmer einer Arbeitszelle, welche die eigentlichen Geräte repräsentieren.

Einfach und flexibel

Der große Vorteil dieses Systems besteht nun darin, dass sich das MES-System – oder die Bediener des MES-Systems – nicht mit Detailaspekten der Arbeitszelle auseinanderzusetzen haben. Es ist dezidiert nicht notwendig, laufend Einstellungen vorzunehmen, um exakt zu definieren, welche Geräte zu einem gegebenen Zeitpunkt eine Arbeitszelle bilden. Im Gegensatz zu den meisten anderen anfallenden Tätigkeiten wäre diese Aufgabe nur mittels händisch durchgeführter Manipulationen zu bewältigen, würde somit einen überbordenden organisatorischen Aufwand mit sich bringen, und wäre noch dazu äußerst fehleranfällig. Denn schließlich bringt es die Spritzgießproduktion mit sich, dass Arbeitszellen je nach den Anforderungen, die an das Werkzeug und die Teile gestellt werden, zu formieren sind. Hohe Flexibilität ist also gefragt.

Einen weiteren wesentlichen Grund für die Notwendigkeit von Flexibilität bei der Zusammenstellung von Arbeitszellen stellt die Entkopplung der Wartungszyklen unterschiedlicher Geräte dar. Die kostspieligsten Komponenten einer Arbeitszelle sind üblicherweise entweder die Spritzgießmaschine oder das Werkzeug, und diese sollten im Regelfall den Wartungszyklus der gesamten Arbeitszelle definieren. Denn andernfalls würden jene Geräte einer Arbeitszelle, die den kürzesten Wartungszyklus aufweisen, die Effizienz der gesamten Arbeitszelle negativ beeinflussen. Entsprechend würden sich die Amortisationszeiten von Maschinen und Geräten verlängern, und die Sinnhaftigkeit der Implementierung von Industrie 4.0 Technologien wäre insgesamt in Frage zu stellen.

Umfassende Lösung

Wittmann 4.0 führt also alle Daten lückenlos zusammen und ermöglicht zugleich die flexible Zusammenstellung von Arbeitszellen. Der Anwender profitiert von Wittmann 4.0 in vielerlei Hinsicht: Die in Spritzgießbetrieben bisher geübte Vorgangsweise beim Zusammenstellen von Produktionszellen kann beibehalten werden. Darüber hinaus werden die Produktions- und Prozessdaten mitsamt den entsprechenden Zuweisungen zu den Arbeitszellen gesammelt, und ermöglichen so eine korrekte und aussagekräftige Auswertung.

sk

Passend zu diesem Artikel