Smarte Spritzgießtechnologien intelligent gelöst

Unter dem Motto "be smart" zeigt Wittmann Battenfeld den Fachbesuchern auf der diesjährigen Fakuma neue Spritzgießtechnologien.

Auf der Fakuma 2017 wird den Besuchern unter anderem die neue Eco Power Xpress präsentiert. Bei dieser Anlage handelt es sich um eine schnelllaufende, vollelektrische Maschine, die vor allem für die Anforderungen der Verpackungsindustrie bzw. für Dünnwandanwendungen konzipiert wurde. Die hochdynamischen Antriebsachsen für Einspritzen, Schließen und Öffnen sind für schnelle Bewegungen und höchste Regelgenauigkeit ausgelegt. Der Einsatz von hochdynamischen Servoantrieben soll zudem ein Höchstmaß an Energieeffizienz garantieren. Die neue Eco Power Xpress ist ab Herbst dieses Jahres in den Schließkraftgrößen 4000 und 5000 kN erhältlich.

Die Funktionalität dieser Maschine demonstriert das Unternehmen auf der Fakuma anhand einer Eco Power Xpress 400/3300+, mit der Verschlusskappen aus HDPE mit einem 96-fach-Werkzeug der französischen Firma Plastisud mit einer Zykluszeit von 2,7 s hergestellt werden. Die Kappen werden mit dem Capcooler der Firma Eisbär gekühlt und in Boxen abgelegt.

Smarte Mehrkomponententechnologie für anspruchsvolle Aufgaben

Der diesjährige Schwerpunkt des Ausstellungsprogramms des Spritzgießspezialisten liegt bei den Combimould-Maschinen der Power Serie. Konkret werden zwei Maschinen der servohydraulischen Smart Power-Reihe und eine für den Spritzguss von Kleinst- und Mikroteilen konzipierte Maschine der vollelektrischen Micro Power-Reihe mit kompakt integrierter Mehrkomponententechnologie gezeigt.

Auf einer Smart Power 120/525 H/130 L wird eine Zwei-Komponentenanwendung vorgestellt. Bei dieser Anwendung besteht eine Komponente aus Thermoplast, die andere aus Flüssigsilikon. Die Produktion der Teile erfolgt mit einem 4+4-fach-Werkzeug der italienischen Firma Silital, hergestellt von Linea Stampi. Die Teile werden mit einem Wittmann Roboter W 831 mit neuer R 9-Steuerung entnommen und auf einem Förderband abgelegt.

Auf einer Smart Power 60/210 H/210 S/210 V ist eine Drei-Komponentenanwendung zu sehen. Mit einem 6-fach-Werkzeug der Firma Geobra Brandstätter werden PPT, POM und PA zu einem Playmobil-Schimpansen verarbeitet. Die offene Bauweise der Smart Power mit großzügigen Abmessungen und sehr guter Zugänglichkeit eignet sich besonders gut für Mehrkomponentenanwendungen, bei gleichzeitig hoher Energieeffizienz.

Bei der dritten Combimould-Anwendung handelt es sich um die Herstellung eines Zwei-Komponenten-Steckers im Tonträgerkopf eines Vinylplattenspielers. Die aus PC und PC elektrisch leitfähig gefertigten Teile werden mit einem 1-fach-Werkzeug der dänischen Firma Ortofon auf einer mit zwei parallelen Spritzaggregaten und einem Drehteller ausgestatteten Micro Power 15/10 H/10 H produziert. Die Teileentnahme und -ablage erfolgt mit einem eigens für diese Maschine konzipierten Wittmann W8VS4 Scara Roboter. Zudem sorgt ein in die Maschine integriertes Kamerasystem für die vollautomatische Qualitätskontrolle der Teile.

Wittmann 4.0 und Airmould Hand in Hand auf einer Eco Power 160

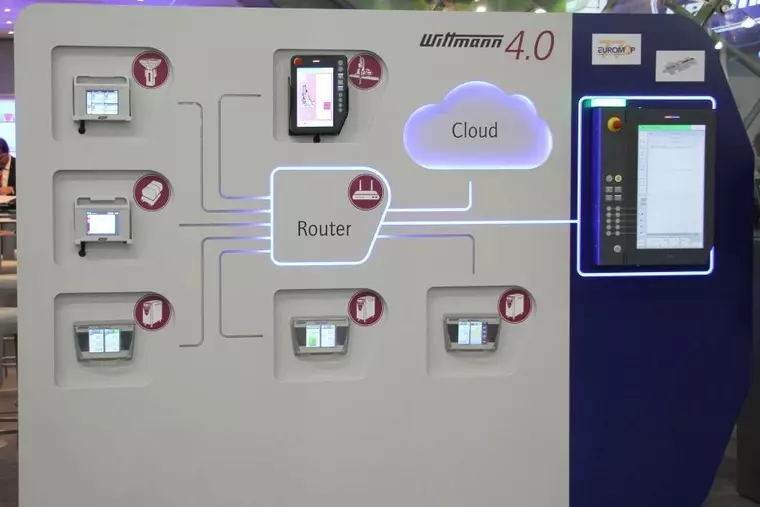

Auf allen auf der Fakuma ausgestellten Exponaten wird die Vernetzung von Maschine und Peripherie mit Wittmann 4.0 realisiert und demonstriert. Erstmals ist neben der Integration von Robotern, Tempro-Temperiergeräten, gravimetrischen Dosiergeräten Gravimax und Flowcon-Durchflussreglern auch die Integration von Wittmann Aton Trocknern in die Unilog B 8 Maschinensteuerung möglich.

Im Speziellen wird die Integration via Wittmann 4.0 in die Maschinensteuerung Unilog B 8 anhand einer Maschine der vollelektrischen Eco Power Reihe mit Insiderzelle demonstriert. Auf dieser Maschine, einer Eco Power 160/750 mit 1.600 kN Schließkraft, wird ein Kleiderbügel mit einem 1-fach-Werkzeug der Firma Haidlmair unter Einsatz des unternehmenseigenen Gasinnendruckverfahrens Airmould gezeigt. Auch die dazugehörige Schnittstelle ist in die Unilog B 8-Steuerung integriert. Die eingesetzte Druck- und Stickstofferzeugungseinheit wurde dabei eigens entwickelt und produziert. Die Teile werden mit einem Wittmann Roboter W 818 mit neuer R 9-Steuerung entnommen und auf das in die Zelle integrierte Förderband abgelegt.

Ein „Airmould-Center“ neben der Maschine bietet zudem die Möglichkeit, sich eingehend mit dem Verfahren auseinanderzusetzen. Um den Besuchern die hauseigene Industrie 4.0-Lösung besser verständlich zu machen, wird anhand einer interaktiven Schautafel die Integration der Wittmann Peripherie in die Maschinensteuerung Unilog B 8 anschaulich und gut nachvollziehbar dargestellt.

Smart und effizient mit MES und CMS

Den Fachbesuchern wird zudem das neue MES-Systems, der Firma MPDV Mikrolab präsentiert, welches die Vernetzung der Spritzgießmaschinen und damit Einbindung in die Industrie 4.0-Welt ermöglicht. Das WIBA-MPDV Smart Monitoring-Modul kann auf jedem B 8-Bildschirm integriert werden. Der Status aller Maschinen im Netzwerk kann dadurch von jeder Spritzgießmaschine aus eingesehen werden. Erstmalig wird die Einbindung einer Spritzgießmaschine über das in Kürze verfügbare Euromap 77/83-Protokoll auf Basis von OPC/UA gezeigt. Die Freigabe ist für Februar 2018 geplant.

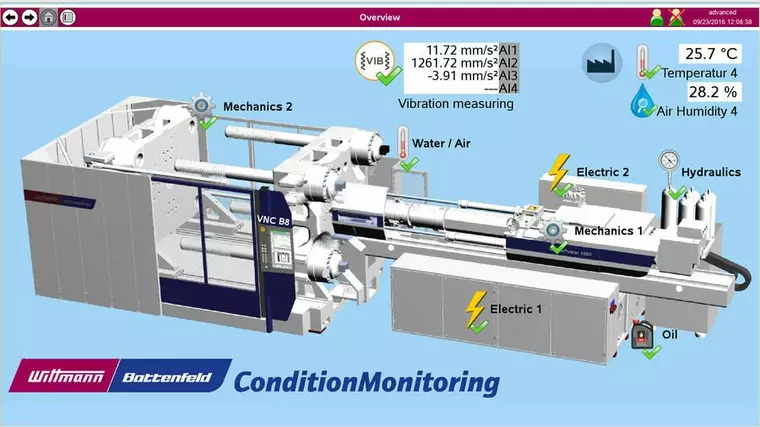

Der Besucher hat zudem die Möglichkeit, sich über die Funktionsweise des Maschinenzustands-Überwachungssystems CMS (Condition Monitoring System) sowie über den Web Service 24/7 zu informieren. Im Zuge des CMS werden wichtige Maschinenzustandsdaten mit Sensoren gemessen, in der Maschinensteuerung ausgewertet und mittels MES-System im Unternehmen für planbare Wartung zur Verfügung gestellt.

db

Passend zu diesem Artikel